CH_MEIER

User

Wer kann mir ein paar Tips aus der Praxis zu folgendem Punkt geben?

Ich baue gerade eine neue Tragfläche für einen 4,35m Segler (~4,5kg, HQ3 Strak, für Termik und einfachen Kunstflug). Die Bauweise ist: Styrodurkern, 1mm Balsabeplankung, 90g Kohlegewebe diagonal flächig unterlegt. Der Tragflächenholm ist nach der Excel-Tabelle von Ch.Baron berechnet. Als Kernmaterial kommt für den Holm direkt der Styrodurschaum zum Einsatz, eingepackt in einen Kohleschlauch mit entsprechend vielen (an der Wurzel 12) Kohlerovings.

Jetzt müssen die Kräfte von der Steckung (16mm Alurohr mit Kohlerovings gefüllt) aber auch ordentlich in den Flügel eingeleitet werden. Wie ist die Steckungsaufnahme in der Tragfläche zu dimensionieren?

Mein Ansatz sieht folgendermaßen aus:

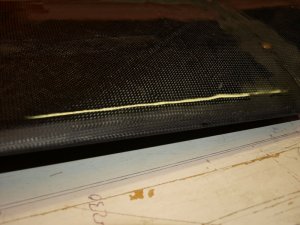

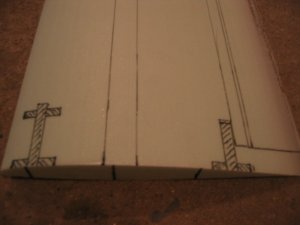

Aus zwei 25cm langen Stücken 9mm Pappelsperrholz habe ich entsprechend der V-Form schräg Ausparungen ausgesägt (18mm x 150mm). Die 16mm Alu-CFK-Steckung habe ich (5 Lagen Haushaltsfolie als Trennschicht) mit 1 Lage Kohleschlauch und 1 Lage 160 Glas umwickelt - ergibt einen Aussendruchmesser von ~18mm - und dann Nass-in-Nass in die Aussparung des Pappelsperrholzes eingeharzt. Den Spalt zwischen diesem 18mm Rohr und dem Pappelsperrholz habe ich mit Microballons aufgefüllt. Beidseitig habe ich dann noch 2mm Birkensperrholz mit einer Länge von 37cm aufgeklebt, um die Aufnahme zu den Seiten zu schließen.

Ich plane, den Styrodurholmkern jetzt zwischen die überstehenden 12cm der Steckungsaufnahme (37cm Birkensperrholz - 25cm Pappelsperrholz) einzukleben. Beim Beplanken soll der Holm dann 1x mit Kohleschlauch überzogen werden und alles Nass-in-Nass mit Rovings etc. zum Sandwichflügel zusammengebacken werden.

Jetzt kommts:

Durch die V-Form von 3° (und die nicht so üppige Holmhöhe von 26mm an der Wurzel) geht meine Steckung quasi diagonal durch das Pappelsperrholz durch. An der Wurzel berührt also später die Oberseite der Flächensteckungstasche den Holmschlauch und bei 150mm berührt die Unterseite der Flächensteckungstasche ebenfalls den Holmschlauch.

HÄLT DAS EINEN LOOPING AUS? oder bohrt sich z.B. die Flächensteckung durch die untere Beplanung und der Flieger legt die Ohren an?

Über ein paar Praxistips von Euch würde ich mich freuen. Ich baue lieber noch eine neue Aufnahme als später einen neuen Segler...

Ich baue gerade eine neue Tragfläche für einen 4,35m Segler (~4,5kg, HQ3 Strak, für Termik und einfachen Kunstflug). Die Bauweise ist: Styrodurkern, 1mm Balsabeplankung, 90g Kohlegewebe diagonal flächig unterlegt. Der Tragflächenholm ist nach der Excel-Tabelle von Ch.Baron berechnet. Als Kernmaterial kommt für den Holm direkt der Styrodurschaum zum Einsatz, eingepackt in einen Kohleschlauch mit entsprechend vielen (an der Wurzel 12) Kohlerovings.

Jetzt müssen die Kräfte von der Steckung (16mm Alurohr mit Kohlerovings gefüllt) aber auch ordentlich in den Flügel eingeleitet werden. Wie ist die Steckungsaufnahme in der Tragfläche zu dimensionieren?

Mein Ansatz sieht folgendermaßen aus:

Aus zwei 25cm langen Stücken 9mm Pappelsperrholz habe ich entsprechend der V-Form schräg Ausparungen ausgesägt (18mm x 150mm). Die 16mm Alu-CFK-Steckung habe ich (5 Lagen Haushaltsfolie als Trennschicht) mit 1 Lage Kohleschlauch und 1 Lage 160 Glas umwickelt - ergibt einen Aussendruchmesser von ~18mm - und dann Nass-in-Nass in die Aussparung des Pappelsperrholzes eingeharzt. Den Spalt zwischen diesem 18mm Rohr und dem Pappelsperrholz habe ich mit Microballons aufgefüllt. Beidseitig habe ich dann noch 2mm Birkensperrholz mit einer Länge von 37cm aufgeklebt, um die Aufnahme zu den Seiten zu schließen.

Ich plane, den Styrodurholmkern jetzt zwischen die überstehenden 12cm der Steckungsaufnahme (37cm Birkensperrholz - 25cm Pappelsperrholz) einzukleben. Beim Beplanken soll der Holm dann 1x mit Kohleschlauch überzogen werden und alles Nass-in-Nass mit Rovings etc. zum Sandwichflügel zusammengebacken werden.

Jetzt kommts:

Durch die V-Form von 3° (und die nicht so üppige Holmhöhe von 26mm an der Wurzel) geht meine Steckung quasi diagonal durch das Pappelsperrholz durch. An der Wurzel berührt also später die Oberseite der Flächensteckungstasche den Holmschlauch und bei 150mm berührt die Unterseite der Flächensteckungstasche ebenfalls den Holmschlauch.

HÄLT DAS EINEN LOOPING AUS? oder bohrt sich z.B. die Flächensteckung durch die untere Beplanung und der Flieger legt die Ohren an?

Über ein paar Praxistips von Euch würde ich mich freuen. Ich baue lieber noch eine neue Aufnahme als später einen neuen Segler...

. Holmverbinder ist schon da. Jetzt bin ich gerade wieder bei dem Ursprungsthema dieses threads: der Flächensteckung...

. Holmverbinder ist schon da. Jetzt bin ich gerade wieder bei dem Ursprungsthema dieses threads: der Flächensteckung...

) kaufen. Die Nadel habe ich mit Sekundenkleber auf der Spritze festgeklebt. Die Ruder habe ich zunächst mit Tesa anschaniert (1mm Abstand zur Fläche) und dann von der anderen Seite mit Silikon den Spalt 1x1mm gefüllt. Das ging extrem einfach. Hält nach wenigen Tagen wie Teufel. Bei einem Flügel hatte ich sogar etwas viel Silikon aufgebracht, habe dann bei ausgeschlagenem Ruder etwas wieder abgehobelt. Das Tesaschanier habe ich aus Sicherheitsgründen drauf gelassen.

) kaufen. Die Nadel habe ich mit Sekundenkleber auf der Spritze festgeklebt. Die Ruder habe ich zunächst mit Tesa anschaniert (1mm Abstand zur Fläche) und dann von der anderen Seite mit Silikon den Spalt 1x1mm gefüllt. Das ging extrem einfach. Hält nach wenigen Tagen wie Teufel. Bei einem Flügel hatte ich sogar etwas viel Silikon aufgebracht, habe dann bei ausgeschlagenem Ruder etwas wieder abgehobelt. Das Tesaschanier habe ich aus Sicherheitsgründen drauf gelassen.