3. Die einzelnen Bauschritte

3. Die einzelnen Bauschritte

3.1 Querrudereinbau/ Servoeinbau

Die Mitte der

Fliesscharniere wird angezeichnet. Sie werden

ohne Klebstoff bis zu ihrer Mitte in die Schlitze der Tragfläche geschoben und mit Sekundenkleber von beiden Seiten verklebt. Dazu ist ein kleiner Tropfen auf der Klinge eines Schraubendrehers gut geeignet. Die Verklebung der Scharniere muss mit

dünnflüssigem Sekundenkleber durchgeführt werden, denn nur er kann die langen und engen Schlitze verkleben und zwischen Holz und Gewebescharnieren weit hineinkriechen. Weißleim und Epoxydharz sind hierzu ungeeignet.Warten, bis der Sekundenkleber wirklich trocken ist. Das Querruder auf die Fliesscharniere schieben. Darauf achten, dass alle Fliesscharniere in den Schlitzen sind und der Abstand des Querruders zur Flächenendleiste ca. 0,9 mm beträgt. Der gleichmäßige Abstand wird mit einem 0,9 mm dicken Holzstück kontrolliert. Auf der Querruderseite werden die Fliesscharniere von beiden Seiten verklebt (Sekundenklebertropfen auf Schraubendreherklinge). Nach dem Trocknen, kontrollieren, ob alle Verklebungen sicher halten.

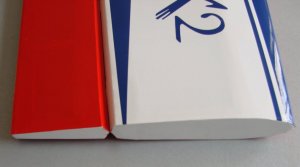

Auch seitlich muss zwischen dem Querruder und der Tragfläche ein Abstand von ca. 1 mm vorhanden sein, damit der maximale Querruderausschlag genügend groß wird.

Abdichten der Ruderspalte

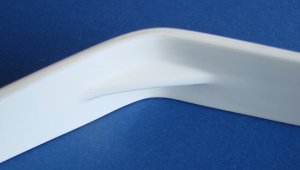

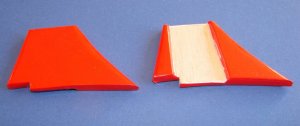

Da die Querruder von beiden Seiten angephast sind, ergibt sich zwischen Tragflächenunterseite und Querruder eine v-förmige Aussparung.

Diese v-förmige Aussparung sollte abgedichtet werden, damit die Luftmoleküle nicht durch diesen Spalt auf die andere Seite der Tragfläche gelangen können und so die Impulsänderung und damit die Ruderwirkung veringern.

Durch abgedichtete Ruderspalte wird wird also die Ruderwirkung größer und die Luftströmung weniger gestört. Für die gleiche Wirkung sind geringere Ausschläge notwendig und damit entstehen weniger Verluste.

Bei Harrier - und Sackflugzuständen können abgedichtete Ruderspalte zu ruhigerem "Flugverhalten" führen. Ein Abdichten des Seitenruderspalts vergrößert die Seitenruderwirkung, so dass Flugzustände, die ohne Abdichten noch nicht oder schlecht möglich waren, nun möglich sind. Das Abdichten hilft i.b. beim Hovern, beim Messerfluglooping und bei allen gerissenen Figuren.

Die Abdichtung kann mit Tesa oder farblos transparenter Oracoverfolie durchgeführt werden. Teas hat den Nachteil, dass Rückstände auf der offenen Klebeschicht haften können. Das Anbringen eines längeren Tesastreifens in der v-förmigen Öffnung ist auch nicht ganz einfach.

>>Zur Demonstration wird hier<< ein 1 cm breiter Abdichtungsstreifen aufgebügelt. Es wird immer von unten abgedichtet. Den Abdichtungsstreifen mittig auf den v-Spalt ausrichten.

Das passgenaue

GFK-Ruderhorn wird im Bereich der Klebefläche angeschliffen und mit Sekundenkleber verklebt.

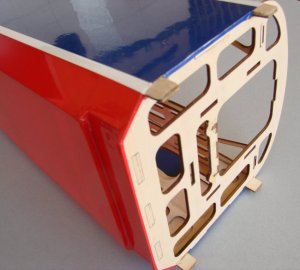

Mit einem scharfen Messer wird die Bespannung beim Querruderschacht entfernt. Durch das in die Fläche versetzte Servobrett ist das Servo strömungsgünstig in der Tragfläche versenkt.

Für die HS 65 Servos passt der Servoschacht genau.

Die Anlenkung der Querruder wird entsprechend den Bildern aufgebaut.

Die Muttern, die zur Montage des Kugelköpfe dient, werden gut angezogen und mit Schraubensicherungslack gesichert.

Die Gewindehülse wird mit dem Gestänge verlötet. Dazu das Gestänge blank schleifen. Ein Verkleben mit Epoxydharz ist auch denkbar.

Die Anlenkung ist kraftschlüssig und spielfrei. Das Querruderende lässt sich nur um das minimale Spiel des Servogetriebes von ca.+/- 0,5 mm hin-und herbewegen.

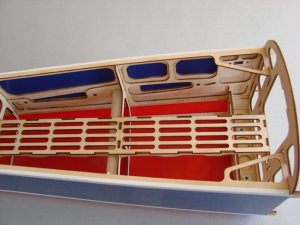

Die beiden an den Klebeflächen angeschliffenen

Verdrehsicherungen aus 4 mm CFK-Rohr werden in die Löcher der Wurzelrippe gesteckt, so dass 10 mm überstehen und mit Sekundenkleber verklebt. Die Klebestellen an den inneren Hilfsrippen nicht vergessen.

Die kurze Verdrehsicherung wird vorne, die lange hinten eingebaut.

Die Querruderservos sind selbststeckend mit dem Empfänger über geteile, graue MPX Stecker und Buchse verbunden.