CH_MEIER

User

Hallo!

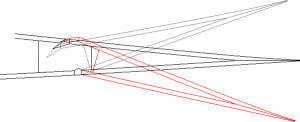

Wie trennt ihr denn von einem Styro-Balsa-Flügel die Querruder bzw. Wölbklappen ab?

Ich habe nach der Aerodesign-Methode (www.aerodesign.de) mit einem Kohleschlauch als Flügel-Ruderabschluss gebaut und muss jetzt die Ruder abtrennen.

Säge: Gefahr, dass man zwar auf der Oberseite schön an einer Linie entlangsägt aber auf der Unterseite daneben oder in Kurven

Trennscheibe: Gefahr des Verkantens, wie soll man die Minibohrmachine führen

Cutter: Gefahr des Abrutschens vom Lineal?

Bisher hatte ich immer nach dem Abschneiden verkastet und konnte dann die Bausünden mit Spachtel/Balsa verdecken. Jetzt muss das exakt werden.

Da müssten doch die Voll-GFK-Schalenbauer eine erprobte Methode haben?

Christoph

Wie trennt ihr denn von einem Styro-Balsa-Flügel die Querruder bzw. Wölbklappen ab?

Ich habe nach der Aerodesign-Methode (www.aerodesign.de) mit einem Kohleschlauch als Flügel-Ruderabschluss gebaut und muss jetzt die Ruder abtrennen.

Säge: Gefahr, dass man zwar auf der Oberseite schön an einer Linie entlangsägt aber auf der Unterseite daneben oder in Kurven

Trennscheibe: Gefahr des Verkantens, wie soll man die Minibohrmachine führen

Cutter: Gefahr des Abrutschens vom Lineal?

Bisher hatte ich immer nach dem Abschneiden verkastet und konnte dann die Bausünden mit Spachtel/Balsa verdecken. Jetzt muss das exakt werden.

Da müssten doch die Voll-GFK-Schalenbauer eine erprobte Methode haben?

Christoph

Müssen die beiden Schlitze gegeneinander versetzt sein? Und wenn ja um wieviel? Reichen 2mm auf der Oberseite für eine Einlauflippe wirklich aus? Was mache ich falsch? Das Profil an der Wölbklappe ist ein HQW3/13 mit 24cm Tiefe und 22% Rudertiefe (53mm).

Müssen die beiden Schlitze gegeneinander versetzt sein? Und wenn ja um wieviel? Reichen 2mm auf der Oberseite für eine Einlauflippe wirklich aus? Was mache ich falsch? Das Profil an der Wölbklappe ist ein HQW3/13 mit 24cm Tiefe und 22% Rudertiefe (53mm).