M.Schloter

User

Hallo,

ich plane den Bau eines Tragflächensatzes zu einem Swift S1 (Rumpf kommt von Steinhardt). Da ich umfangreiche CFK-Verstärkungen vorsehen möchte, brauche ich ein Harz / Härter System mit sehr langen Verarbeitungszeiten.

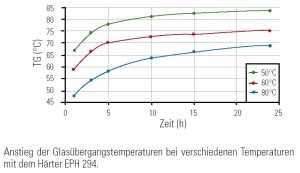

Ausgesucht habe ich mir (noch nicht gekauft) das Harz L 1100 mit Härter EPH 294 von R&G. Damit habe ich 400 Min.(!) Verarbeitungszeit. Das sollte reichen. R&G schreibt hierzu "...Die Systeme sind kaltanhärtend, sie sollten also zur Erzielung optimaler Eigenschaften noch ca. 10 h bei 50*80 °C warmgehärtet werden.".

Der zur Verfügung stehende Temperofen ist groß genug, aber ich habe hierbei Bedenken was mit dem Styropor im Temperofen passiert. Nicht daß das nachreagiert und meine Fläche aussieht wie die Beulenpest!

Hat von Euch schon mal jemand eine Styrofläche getempert? Wie weit ist Styropor Temperaturbeständig?

Danke für Tipps

Markus

ich plane den Bau eines Tragflächensatzes zu einem Swift S1 (Rumpf kommt von Steinhardt). Da ich umfangreiche CFK-Verstärkungen vorsehen möchte, brauche ich ein Harz / Härter System mit sehr langen Verarbeitungszeiten.

Ausgesucht habe ich mir (noch nicht gekauft) das Harz L 1100 mit Härter EPH 294 von R&G. Damit habe ich 400 Min.(!) Verarbeitungszeit. Das sollte reichen. R&G schreibt hierzu "...Die Systeme sind kaltanhärtend, sie sollten also zur Erzielung optimaler Eigenschaften noch ca. 10 h bei 50*80 °C warmgehärtet werden.".

Der zur Verfügung stehende Temperofen ist groß genug, aber ich habe hierbei Bedenken was mit dem Styropor im Temperofen passiert. Nicht daß das nachreagiert und meine Fläche aussieht wie die Beulenpest!

Hat von Euch schon mal jemand eine Styrofläche getempert? Wie weit ist Styropor Temperaturbeständig?

Danke für Tipps

Markus

).

).

). Bei vollständig ausgehärteten und getemperten kalthärtenden EP-Harzen liegt die erreichbare Tg bei rund 95-110 °C, Warmhärtende Standardtype bis zu 155°C. Ein nichtgetempertes Harz mit einer Tg von ca. 70°C ist für unsere Anwendungen meist ausreichend, allerdings können ungetemperte Strukturen durchaus Schaden nehmen, durch Motorabwärme beispielsweise. Meist passiert das dann innerhalb der ersten Betriebsstunden z.B. unter Motorhauben, Schalldämpferbereich etc., noch bevor durch betriebsbedingte Nachhärtung die Formbeständigkeit in den grünen Bereich angestiegen ist. Die Erweichung (s. HDT) beginnt ja u.U. schon bei rund 60°C. Besonders CF-Laminate neigen zur Schädigung durch Verformung der Matrix.

). Bei vollständig ausgehärteten und getemperten kalthärtenden EP-Harzen liegt die erreichbare Tg bei rund 95-110 °C, Warmhärtende Standardtype bis zu 155°C. Ein nichtgetempertes Harz mit einer Tg von ca. 70°C ist für unsere Anwendungen meist ausreichend, allerdings können ungetemperte Strukturen durchaus Schaden nehmen, durch Motorabwärme beispielsweise. Meist passiert das dann innerhalb der ersten Betriebsstunden z.B. unter Motorhauben, Schalldämpferbereich etc., noch bevor durch betriebsbedingte Nachhärtung die Formbeständigkeit in den grünen Bereich angestiegen ist. Die Erweichung (s. HDT) beginnt ja u.U. schon bei rund 60°C. Besonders CF-Laminate neigen zur Schädigung durch Verformung der Matrix.