RAKETA NERA –Tragflächenbau

Robert Lesko/Thomas Weimer

Robert Lesko/Thomas Weimer

Eines der derzeit erfolgreichsten und faszinierendsten F1A-Modelle ist RAKETA NERA von Robert Lesko. Details zu diesem Modell wurde bereits im letzten Heft der Thermiksense vorgestellt.

Robert hat seine Technologie des Tragflächenbaus in der facebook-Flapper-Gruppe veröffentlicht. Mit meiner Übersetzung will ich diese auch einem breiteren Publikum zugänglich machen.

Das benutzte Material:

- Textreme IMS 76 g/m² (Torayca® M 30 SC 18k fiber) für die Beplankungen,

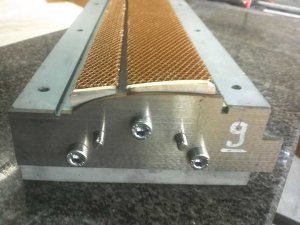

- Aramid Honigwabe 29 kg/m als Stützmaterial,

- Epoxidharz LF 386 (die Topfzeit ist lang genug für diese Anwendungen),

- Tenax UM46 carbon roving für die Holme und

- Tenax IMS65 carbon roving für die Endleisten und den Flügelverbinder.

Das geschieht sehr sorgfältig und nach etlichen Vortests, um zu gewährleisten, dass das Gewebe bei dieser geringen Harzmenge auch überall getränkt ist.

Nach dem Aushärten werden die Holme (Carbon-Balsa-Carbon) und die Endleiste (Carbonstreifen 1,5 x 0,2 mm) noch in der Negativform auf die Unterseite geklebt, wieder im Vakuum.

Als Nächstes werden einige Carbonrovings für die Nasenleiste und 5 mm Balsaendrippen aufgeklebt.

Dann werden die Honigwaben auf die Unterseite geklebt. Die beste Methode, die ich dazu gefunden habe, um eine stabile Verklebung bei vernünftigem Gewicht zu erhalten, ist etwas kompliziert, funktioniert schließlich aber gut.

Zuerst schneide ich die Waben zurecht, damit sie auf die vorbereitete Unterseite passen. Anschließend wird die Carbonschale vorsichtig mit Sandpapier aufgeraut, nur ein wenig, um eine bessere Haftung zu bekommen.

Nun spanne ich ein großes Stück Trennfolie auf einen glatten Tisch. Auf diese Folie reibe ich mit einem harzgetränkten Lappen eine dünne Harzschicht. Jetzt wiege ich die Waben, um sie anschließend auf der Folie mit Kreisbewegungen und unter etwas Druck mit Harz zu beschichten. Erneut wiege ich die Waben, um zu erfahren, wie viel Harz den Waben zugefügt wurde. Das Verfahren wird solange wiederholt, bis die Waben die gewünschte Harzmenge aufgenommen haben. Dazu wurde vorher in Versuchen ausprobiert, welches die Mindestmenge ist, um eine stabile Verklebung mit den Schalen zu erreichen.

Es hat sich herausgestellt, dass mindestens 0,3 g/dm² erforderlich sind. Nachdem die Waben entsprechend getränkt sind, werden sie auf die Schalen der Unterseitenform gepresst und im Vakuum verklebt.

Nach dem Aushärten wird mit je einer Musterrippen an den Flügelenden die Oberseite des Profils geschliffen. Dazu benutzte ich ein langes Stück Holz mit 120er Schleifpapier.

Danach wird die Oberfläche der Aramidwaben mit 1500er Papier per Hand sehr vorsichtig nachgeschliffen, um sicher zu gehen, dass alle Faserhärchen vom Profilschleifen entfernt sind. Längere Fasern, die sich vor dem Nachschleifen in den Waben verstecken, werden mit einer Pinzette entfernt.

Der nächste Arbeitsgang ist langweilig, aber zwingend notwendig. Es werden mehr als 20.000 Löcher mit 0,3 mm Durchmesser in alle Wabenwände gebohrt. Das ist nötig, um einen Luftaustausch durch die gesamte Wabenstruktur zu ermöglichen. Ohne diese Maßnahme bilden sich in warmer Sonne oder bei anderer Wärmeeinwirkung Blasen und Dellen in der Oberfläche.

Nach dem Bohren der Löcher ist es nun Zeit, die Oberseite zu verkleben. Der Prozess dazu ist der gleiche wie beim Aufkleben der Waben auf die untere Planke. Die Unterseiten werden aus der Form genommen und gewogen. Dann werden die Waben wieder durch Kreisbewegungen in einer dünnen Harzschicht, die sich auf der Trennfolie befindet, getränkt. Erneut wird nachgewogen und der Vorgang solange wiederholt, bis die Waben die gewünschte Harzmenge aufgenommen haben.

Aus Sicherheitsgründen habe ich mich hier für 0,5 g/dm² entschieden, etwas mehr als bei der Unterseite, weil ich meine bisherige Arbeit nicht durch eine Unsicherheit bei diesem letzten wichtigen Arbeitsschritt gefährden wollte.

Als gewährleistet war, dass alle Stellen mit ausreichend Harz getränkt waren, presste ich den Flügel auf die Oberseitenplanke in der Oberseitennegativform. Dabei war ich (wie schon bei der Unterseite) sehr präzise, um die Waben nicht unnötig zu verschieben. Schließlich wäre dadurch Harz von den Waben an Stellen gelangt, wo es nicht gebraucht würde. Mit einigen Klebebändern wurden die Flügelteile in der Form vor dem Verrutschen gesichert und dann alles im Vakuum ausgehärtet. Dabei benutzte ich nicht zu viel Unterdruck, etwa 0,4 bis 0,6 bar. Selbst wenn es kleine Ungenauigkeiten vom Schleifen der Waben gegeben haben sollte, erfolgte doch eine perfekte Verklebung.

Damit war die Arbeit in den Formen erledigt und es folgte die Wärmebehandlung entsprechend den Vorgaben aus dem Datenblatt des Harzes. Im Falle des LF 386 waren das 80° C für 15 Stunden. Durch die vielen Löcher gab es dabei keine Probleme.

Ich glaube, das ist in wenigen Worten alles Wichtige, was man beachten sollte, um Flügel mit Aramidwaben zu bauen. Oder anders gesagt, nach vielem Planen, Testen und suchen nach Problemlösungen ist das der Weg, mit dem ich schließlich das beste Resultat erzielt habe.

Das Gewicht der fertigen Tragfläche beträgt 220 g.

Die Zeit, die ich in den Bau dieses Flügels gesteckt habe, betrug mehr als 400 Stunden. Beim ersten Flügel war es noch mehr als das Doppelte. Aber am Ende hatte ich eine steife, langlebige und wunderschöne Tragfläche.

Anmerkung der Redaktion: Ein erster, mehr allgemein gehaltener Bericht über die RAKETA NERA ist am 10.03.2015 im

-Magazin erschienen

-Magazin erschienen