Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Douglas DC-6: Baubericht

- Ersteller Gast_14961

- Erstellt am

Gast_14961

User gesperrt

Hallo John,

vielen Dank! Das mit dem Gewicht sparen stimmt natürlich. Das ist an jeder Stelle mein oberstes Ziel. Ich versuche ein AUW von ca. 6kg zu erreichen. Damit würde ich eine Flächenbelastung von ca. 90g/dm² hinbekommen. Mal sehen, ob das klappt!

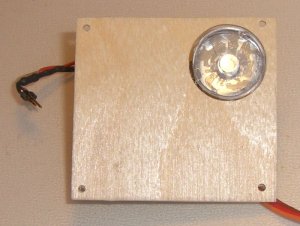

Das Alublech dient der Kühlung, daher habe ich einige Ecken bewusst eingeplant, im die Oberfläche zu vergrößern. Leider reicht die Kühlung noch nicht aus. Nach ca. 3min ist das Blech so heiß, dass man es nicht mehr anfassen kann. Das geht nicht lange gut. Daher werde ich noch einen kleinen Kühlkörper (Alu-Rund mit Kerben für größere Oberfläche) drehen und mit Wärmeleitkleber aufkleben. Das werden dann noch einmal 2g pro Seite

Interessant ist hier übrigens, dass das Original die selben "Probleme" hatte: im Operations Manual steht, dass die Landescheinwerfer immer durch die Propeller zu kühlen sind.

Ich führe übrigens ständig Buch über die Gewichte (habe dazu eine Excel Tabelle aufgebaut).

vielen Dank! Das mit dem Gewicht sparen stimmt natürlich. Das ist an jeder Stelle mein oberstes Ziel. Ich versuche ein AUW von ca. 6kg zu erreichen. Damit würde ich eine Flächenbelastung von ca. 90g/dm² hinbekommen. Mal sehen, ob das klappt!

Das Alublech dient der Kühlung, daher habe ich einige Ecken bewusst eingeplant, im die Oberfläche zu vergrößern. Leider reicht die Kühlung noch nicht aus. Nach ca. 3min ist das Blech so heiß, dass man es nicht mehr anfassen kann. Das geht nicht lange gut. Daher werde ich noch einen kleinen Kühlkörper (Alu-Rund mit Kerben für größere Oberfläche) drehen und mit Wärmeleitkleber aufkleben. Das werden dann noch einmal 2g pro Seite

Interessant ist hier übrigens, dass das Original die selben "Probleme" hatte: im Operations Manual steht, dass die Landescheinwerfer immer durch die Propeller zu kühlen sind.

Ich führe übrigens ständig Buch über die Gewichte (habe dazu eine Excel Tabelle aufgebaut).

Hallo Alexander...

Ich hab mal eine Frage zu deinen Landescheinwerfern:

Wie willst du diese einsetzen?

wirklich nur als Landescheinwerfer, d.h. nur während start oder auch landephase, oder auch mal länger am Boden und in der Luft?

Ich könnte mir nämlich vorstellen das der Fahrtwind im Flug schon soviel wärme abtransportiert das keine weiteren kühlkörper nötig sind?

evtl liegen die Scheinwerfer auch gerade im Propellerstrahl, sodass dieser eine noch grössere kühlwirkung erzeugt?

Wenn du natürlich zu showzwecken die Scheinwerfer auch am Boden längere Zeit eingeschaltet haben willst sieht das anders aus.

aber sonst würde ich mal so eine scheinwerfereinheit auf nem modell provisorisch montieren und nen 3-minuten flug machen, dann weisst du gleich ob die kühlung im Flu ausreichend ist...

Gruss Mathias

Ich hab mal eine Frage zu deinen Landescheinwerfern:

Wie willst du diese einsetzen?

wirklich nur als Landescheinwerfer, d.h. nur während start oder auch landephase, oder auch mal länger am Boden und in der Luft?

Ich könnte mir nämlich vorstellen das der Fahrtwind im Flug schon soviel wärme abtransportiert das keine weiteren kühlkörper nötig sind?

evtl liegen die Scheinwerfer auch gerade im Propellerstrahl, sodass dieser eine noch grössere kühlwirkung erzeugt?

Wenn du natürlich zu showzwecken die Scheinwerfer auch am Boden längere Zeit eingeschaltet haben willst sieht das anders aus.

aber sonst würde ich mal so eine scheinwerfereinheit auf nem modell provisorisch montieren und nen 3-minuten flug machen, dann weisst du gleich ob die kühlung im Flu ausreichend ist...

Gruss Mathias

Gast_14961

User gesperrt

Hallo Matthias,

das ist ein guter Hinweis. Wegen der 4g mache ich mir allerdings nicht wirklich Sorgen. Mir ist es lieber, die Scheinwerfer werden ausreichend gekühlt. Das kann ich mir wenig Aufwand erreichen. Ich denke auch, dass ich das Modell vielleicht einmal mit eingeschalteten Scheinwerfern stehen lasse. Das sollte möglich sein.

Ansonsten bin ich mir auch nicht sicher, ob der Luftstrom ausreichend ist. In dieser Phase möchte ich am liebsten einen "Haken" an bestimmte Baugruppen machen.

Darüber hinaus möchte ich die Lebensdauer der Emitter nicht unnötig verkürzen. Fällt einer aus, muss ich die gesamte Einheit neu machen. Ich hatte erst die kompletten Gehäuse von Opotronix bestellt, allerdings sind die so hoch und klobig, dass das mit dem Ausfahren nicht geklappt hätte. Daher ist das alles verklebt. Die Emitterbeinchen sind so ungeschützt, wenn man keine Montageplatine verwendet, dass es passierte, dass ich eines bei der Montage abbrach. Dann ist Ende...

das ist ein guter Hinweis. Wegen der 4g mache ich mir allerdings nicht wirklich Sorgen. Mir ist es lieber, die Scheinwerfer werden ausreichend gekühlt. Das kann ich mir wenig Aufwand erreichen. Ich denke auch, dass ich das Modell vielleicht einmal mit eingeschalteten Scheinwerfern stehen lasse. Das sollte möglich sein.

Ansonsten bin ich mir auch nicht sicher, ob der Luftstrom ausreichend ist. In dieser Phase möchte ich am liebsten einen "Haken" an bestimmte Baugruppen machen.

Darüber hinaus möchte ich die Lebensdauer der Emitter nicht unnötig verkürzen. Fällt einer aus, muss ich die gesamte Einheit neu machen. Ich hatte erst die kompletten Gehäuse von Opotronix bestellt, allerdings sind die so hoch und klobig, dass das mit dem Ausfahren nicht geklappt hätte. Daher ist das alles verklebt. Die Emitterbeinchen sind so ungeschützt, wenn man keine Montageplatine verwendet, dass es passierte, dass ich eines bei der Montage abbrach. Dann ist Ende...

Gast_14961

User gesperrt

Zum Gewicht: eine Landescheinwerfer-Einheit bestehend aus Grundplatte, verschraubtem Servo und dem Scheinwerfer wiegt 15g. Das ist verschmerzbar

Gast_14961

User gesperrt

Kurzes Update: ich habe nun die beiden Landescheinwerfer-Einheiten fertig gestellt. Jede wiegt komplett mit allen Kabeln 16g. Das ist OK!

Ich habe auch noch einen Wärmetest gemacht. Erst nach drei Minuten wird der selbst gedrehte Alu-Kühlkörper so warm, dass ich mit der Fingerkuppe des kleinen Fingers nach ca. 3s loslassen muss (sie ist am Wärmeempfindlichsten).

Also komplett im grünen Bereich. Immerhin werden die Landescheinwerfer während eines Fluges, der vermutlich nur 6-7min dauern wird, maximal 2min an sein. Und das vermutlich nicht einmal am Stück.

Ich bin mir nicht sicher, ob ich erst die Fahrwerkstüren testen soll oder gleich die Rippen für die Flügel ausfräse... Mal sehen.

Ich habe auch noch einen Wärmetest gemacht. Erst nach drei Minuten wird der selbst gedrehte Alu-Kühlkörper so warm, dass ich mit der Fingerkuppe des kleinen Fingers nach ca. 3s loslassen muss (sie ist am Wärmeempfindlichsten).

Also komplett im grünen Bereich. Immerhin werden die Landescheinwerfer während eines Fluges, der vermutlich nur 6-7min dauern wird, maximal 2min an sein. Und das vermutlich nicht einmal am Stück.

Ich bin mir nicht sicher, ob ich erst die Fahrwerkstüren testen soll oder gleich die Rippen für die Flügel ausfräse... Mal sehen.

Gast_14961

User gesperrt

Noch eine Frage: ich bin in einer Frage noch komplett unentschlossen: soll ich eine Schränkung einbauen, oder nicht? Wenn ich darauf verzichten könnte, würde ich die Querruder, wie die Landeklappen lieber getrennt bauen. Bei einer Schränkung (geplant sind 1,5°) würde das nicht so leicht.

Falls ich die QR mit der Fläche zusammen baue... wie geht das? Ich weiß, ich habe das schon einmal gefragt. Aber ich habe immer noch keine Lösung, die mich wirklich überzeugt. Bei meiner DC-3 hatte ich das damals probiert und feststellen müssen, dass es nicht klappt. Ich habe die ausgeschnittenen QR dann weggeworfen und neue gebaut.

Irgendwelche Vorschläge? VIELEN DANK!

Falls ich die QR mit der Fläche zusammen baue... wie geht das? Ich weiß, ich habe das schon einmal gefragt. Aber ich habe immer noch keine Lösung, die mich wirklich überzeugt. Bei meiner DC-3 hatte ich das damals probiert und feststellen müssen, dass es nicht klappt. Ich habe die ausgeschnittenen QR dann weggeworfen und neue gebaut.

Irgendwelche Vorschläge? VIELEN DANK!

Servus Alex,

also meiner Erfahrung nach ist es nur sehr schwer möglich, einen schönen Profilstrak hinzubekommen, wenn man die Querruder bzw. Klappen getrennt baut. (Ausser, du schnitzt sie aus dem Vollen )

)

Meiner Meinung nach kommt man um etwas Zeichenaufwand nicht herum - also alles, was für die Hinterkante des Flügels und die Nasenleiste der Ruder notwendig ist, sollte man planen und zeichnen und vor der Beplankung fertigstellen. Die Rippen während der Bauphase durch Verbindungsstege auf der Unterseite zusammenhalten.

Macht man das nicht, sondern baut den Flügel einfach so und trennt danach die Querruder heraus, so verschiebt man die Planungsphase nur - und zwar auf einen Zeitpunkt, wo man nur mehr schwer was ändern kann

Grüße

Andi

also meiner Erfahrung nach ist es nur sehr schwer möglich, einen schönen Profilstrak hinzubekommen, wenn man die Querruder bzw. Klappen getrennt baut. (Ausser, du schnitzt sie aus dem Vollen

)

) Meiner Meinung nach kommt man um etwas Zeichenaufwand nicht herum - also alles, was für die Hinterkante des Flügels und die Nasenleiste der Ruder notwendig ist, sollte man planen und zeichnen und vor der Beplankung fertigstellen. Die Rippen während der Bauphase durch Verbindungsstege auf der Unterseite zusammenhalten.

Macht man das nicht, sondern baut den Flügel einfach so und trennt danach die Querruder heraus, so verschiebt man die Planungsphase nur - und zwar auf einen Zeitpunkt, wo man nur mehr schwer was ändern kann

Grüße

Andi

Gast_14961

User gesperrt

Vielen Dank Andi für Deine wertvolle Hilfe!

Grundsätzlich gebe ich Dir natürlich recht. Wo ich "Bauchschmerzen" habe ist das Abschneidern der QR. Es sollen Frise QR werden die auch wie im Original aufgehängt werden sollen (bei den Landeklappen, werde ich nichts anderes machen )

)

Hier noch mal der Schnitt durch die Original QR:

Und hier meine bisherige Planung:

Eine Idee ist es folgende:

Ich setze Leisten an die Trennstelle. Vor dem Beplanken wird von beiden Seiten verkastet. Dann kann ich die Ruder grob ausschneiden und das überschüssige Material entfernen und das jeweilge Ende sauber verschleifen.

Nun würde ich Balsaleisten (am Flügel Dreiecksleisten) aufkleben und dann so verschleifen, dass die entsprechende Kontur entsteht. Vor allem bei der Kontur der "Nasenleiste" des Querruders selbst wird das natürlich eine Aufgabe! Aber das würde ich als reine Fleißarbeit mit viel Geduld sehen.

Prinzipiell könnte ich auch an der rot markierten Stelle schneiden und den Beplankungsüberstand mit nutzen (er müsste ohnehin noch beschnitten werden).

Liege ich das einigermaßen richtig?

Grundsätzlich gebe ich Dir natürlich recht. Wo ich "Bauchschmerzen" habe ist das Abschneidern der QR. Es sollen Frise QR werden die auch wie im Original aufgehängt werden sollen (bei den Landeklappen, werde ich nichts anderes machen

)

)Hier noch mal der Schnitt durch die Original QR:

Und hier meine bisherige Planung:

Eine Idee ist es folgende:

Ich setze Leisten an die Trennstelle. Vor dem Beplanken wird von beiden Seiten verkastet. Dann kann ich die Ruder grob ausschneiden und das überschüssige Material entfernen und das jeweilge Ende sauber verschleifen.

Nun würde ich Balsaleisten (am Flügel Dreiecksleisten) aufkleben und dann so verschleifen, dass die entsprechende Kontur entsteht. Vor allem bei der Kontur der "Nasenleiste" des Querruders selbst wird das natürlich eine Aufgabe! Aber das würde ich als reine Fleißarbeit mit viel Geduld sehen.

Prinzipiell könnte ich auch an der rot markierten Stelle schneiden und den Beplankungsüberstand mit nutzen (er müsste ohnehin noch beschnitten werden).

Liege ich das einigermaßen richtig?

Gast_14961

User gesperrt

Danke

So etwas wird mit einem Ausschnitt in der oberen Beplankung gelöst. Der Ausschnitt ist mir lieber, als eine vollständig sichtbare Anlenkung. Irgend einen Kompromiss muss man eingehen.

da stößt die Anlenkung bei "Ruder nach unten" an.

So etwas wird mit einem Ausschnitt in der oberen Beplankung gelöst. Der Ausschnitt ist mir lieber, als eine vollständig sichtbare Anlenkung. Irgend einen Kompromiss muss man eingehen.

Gast_14961

User gesperrt

Andere Frage: Wie dick sind die Tragflächen denn? Weil das mit der Anlenkung innen Gefällt mir sehr gut.

An der Wurzel ist der Aussenflügel ca. 40mm dick. Platz genug! An der Spitze wird der dann ca. 16mm dick.

Wichtig ist, dass der Anlenkpunkt des Ruders fast auf der Unterseite liegt.

Aber vielleicht gibt es noch Antworten auf meine Frage

Gast_14961

User gesperrt

Klasse Gerhard! Vielen Dank. Also werde ich die Rippen des Aussenflügels alle nacharbeiten, und die jeweiligen Konturen einfräsen. Mit Profili komme ich an der Stelle nicht weiter.

Edit: Nachfrage hat sich erledigt: Wer Lesen kann ist klar im Vorteil

Edit: Nachfrage hat sich erledigt: Wer Lesen kann ist klar im Vorteil

Alexander hast eh gesehen der hat einzellne Rippen die nach vorne im Radius ein "Ruderhorn" haben ! und direkt über den Servo angesteuert werden

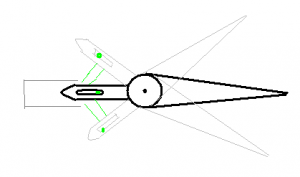

hier ganz primitiv mit Paint .... grün das Ruderhorn schwarz die Rippe in der Neutralstellung

grau rauf runter dunkleres grau Servo ....

hier ganz primitiv mit Paint .... grün das Ruderhorn schwarz die Rippe in der Neutralstellung

grau rauf runter dunkleres grau Servo ....

Anhänge

Gast_14961

User gesperrt

Hallo Gerhard,

eine interessante und einfache Lösung! Das muss ich bei mir nicht machen, da ich ausreichend Hebelarm habe: das Frise Ruder hat seinen Drehpunkt recht weit unten.

eine interessante und einfache Lösung! Das muss ich bei mir nicht machen, da ich ausreichend Hebelarm habe: das Frise Ruder hat seinen Drehpunkt recht weit unten.

Gast_14961

User gesperrt

Hintere Fahrwerkstüren abgehakt

Hintere Fahrwerkstüren abgehakt

Ich springe mal wieder

Am WE habe ich mich unter anderem mit den Fahrwerkstüren beschäftigt. Dazu habe ich erst einmal einen Teil der Muster-Motorgondel weiter gebaut:

Was mir leider erst beim Bau auffiel: der hintere Teil der Motorgondel wurde zu "dick". Das Problem beim Bau ist folgendes: das Original hat ein bauchigeres Profil und darüber hinaus einen wesentlich größeren Anstellwinkel der Tragfläche (4° statt im Modell 1,5°). Dadurch ist man gezwungen deutliche Kompromisse einzugehen.

Was an der Stelle ganz wichitg ist: es ist nur das "Muster ohne Wert". Ich habe die Klappen erst einmal "frei Schnauze" eingebaut. Daher wirkt alles ein wenig schief (ist es auch). Im Original sind die Klappen rechts und links übrigens auch nicht symmetrisch. Die 7° V-Form führen zwangsläufig dazu.

Es geht mir erst einmal darum zwei Dinge zu klären:

1) Wie werden die Klappen betätigt und

2) Wie kann ich das Fahrwerk später zu Wartungszwecken ausbauen.

Das alles kläre ich an diesem Prototypen, den ich vor Monaten begonnen habe.

Hier nun die Ansicht mit eingefahrenem Fahrwerk. Einmal mit Musterklappe und einmal ohne.

Wie kann ich aber nun die hintern Klappen betätigen? Als einfallsloser Modellbauer schaue ich einfach, was sich die Ingenieure bei Douglas haben einfallen lassen:

Genial! Einfach eine Kulisse, gegen die der Arm des Fahrwerks drückt. So mache ich das auch!

Die Klappen werden aus 0,3mm Alu-Blech gebaut und mit einem Oracover-Scharnier angeschlagen. Eine kleine Feder zieht die Klappe ein und das Fahrwerk arbeitet dagegen. Das wars!

Ich betrachte das Klappen-Problem vorläufig als gelöst! Das war das letzte, das ich vor dem tatsächlichen Bau der Fläche klären wollte. Die Haupt-Klappen werde ich dann planen und bauen, wenn es soweit ist.

Jetzt wird's ernst

Hintere Fahrwerkstüren abgehakt

Ich springe mal wieder

Am WE habe ich mich unter anderem mit den Fahrwerkstüren beschäftigt. Dazu habe ich erst einmal einen Teil der Muster-Motorgondel weiter gebaut:

Was mir leider erst beim Bau auffiel: der hintere Teil der Motorgondel wurde zu "dick". Das Problem beim Bau ist folgendes: das Original hat ein bauchigeres Profil und darüber hinaus einen wesentlich größeren Anstellwinkel der Tragfläche (4° statt im Modell 1,5°). Dadurch ist man gezwungen deutliche Kompromisse einzugehen.

Was an der Stelle ganz wichitg ist: es ist nur das "Muster ohne Wert". Ich habe die Klappen erst einmal "frei Schnauze" eingebaut. Daher wirkt alles ein wenig schief (ist es auch). Im Original sind die Klappen rechts und links übrigens auch nicht symmetrisch. Die 7° V-Form führen zwangsläufig dazu.

Es geht mir erst einmal darum zwei Dinge zu klären:

1) Wie werden die Klappen betätigt und

2) Wie kann ich das Fahrwerk später zu Wartungszwecken ausbauen.

Das alles kläre ich an diesem Prototypen, den ich vor Monaten begonnen habe.

Hier nun die Ansicht mit eingefahrenem Fahrwerk. Einmal mit Musterklappe und einmal ohne.

Wie kann ich aber nun die hintern Klappen betätigen? Als einfallsloser Modellbauer schaue ich einfach, was sich die Ingenieure bei Douglas haben einfallen lassen:

Genial! Einfach eine Kulisse, gegen die der Arm des Fahrwerks drückt. So mache ich das auch!

Die Klappen werden aus 0,3mm Alu-Blech gebaut und mit einem Oracover-Scharnier angeschlagen. Eine kleine Feder zieht die Klappe ein und das Fahrwerk arbeitet dagegen. Das wars!

Ich betrachte das Klappen-Problem vorläufig als gelöst! Das war das letzte, das ich vor dem tatsächlichen Bau der Fläche klären wollte. Die Haupt-Klappen werde ich dann planen und bauen, wenn es soweit ist.

Jetzt wird's ernst

Gast_14961

User gesperrt

cassiopeius

User

Seil für Fahrwerksbetätigung

Seil für Fahrwerksbetätigung

Hallo Alexander,

ich bewundere immer wieder Deine Bau- und Umsetzungskünste bei diesem, als auch bei Deinem DC-3-Projekt. Hut ab .

.

Zum Thema Fahrwerk hätte ich da eine Frage:

Was für ein Seil verwendest Du für die Fahrwerksbetätigung mit Seilwinde, da das Seil ja so dehnungsarm wie möglich sein sollte?

Viele Grüße

und weiter so!!

Christian

_

_

Seil für Fahrwerksbetätigung

Hallo Alexander,

ich bewundere immer wieder Deine Bau- und Umsetzungskünste bei diesem, als auch bei Deinem DC-3-Projekt. Hut ab

.

.Zum Thema Fahrwerk hätte ich da eine Frage:

Was für ein Seil verwendest Du für die Fahrwerksbetätigung mit Seilwinde, da das Seil ja so dehnungsarm wie möglich sein sollte?

Viele Grüße

und weiter so!!

Christian

_

_