Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Douglas DC-6: Baubericht

- Ersteller Gast_14961

- Erstellt am

Gast_14961

User gesperrt

@Björn: vielen Dank! Ich bin auch zufrieden

Ich habe in der Zwischenzeit die Verkastung fast fertig gestellt und vor allem das Servo eingebaut und getestet.

DC-6 Flap Test mit Servo

Insgesamt bin ich sehr angetan von der Funktion und nun bin ich sicher, dass sich die viele Arbeit gelohnt hat! Nach allen Tests gehe ich davon aus, dass sich die Landeklappen Mimik auch im Flug bewähren wird.

Ich habe das Servo so eingebaut, dass es keinerlei mechanische Kollisionen geben kann: Eingefahren mit 0 Kraft und voll ausgefahren liege ich bein 150% (2,2ms) und weiter kann das Servo nicht (wohl aber die Klappe).

Hier noch ein paar Bilder. Nichts dolles. Aber der Flügel Rohbau ist abgeschlossen.

Alles weitere muss ich nun genau planen: Kabel, Motorgondeln, Fahrwerk. Vorher geht es nicht mit dem Beplanken los. Meine anfängliche Euphorie, dass der Flügel noch dieses Jahr fertig wird war wohl verfrüht. Im Details steckt immer viel Arbeit und allein über das Ansteuern der Klappe (mit Torsionsstab oder ohne) habe ich Stunden nachgedacht.

Mit dem Ergebnis bin ich bis jetzt mehr als zufrieden!

Ich habe in der Zwischenzeit die Verkastung fast fertig gestellt und vor allem das Servo eingebaut und getestet.

DC-6 Flap Test mit Servo

Insgesamt bin ich sehr angetan von der Funktion und nun bin ich sicher, dass sich die viele Arbeit gelohnt hat! Nach allen Tests gehe ich davon aus, dass sich die Landeklappen Mimik auch im Flug bewähren wird.

Ich habe das Servo so eingebaut, dass es keinerlei mechanische Kollisionen geben kann: Eingefahren mit 0 Kraft und voll ausgefahren liege ich bein 150% (2,2ms) und weiter kann das Servo nicht (wohl aber die Klappe).

Hier noch ein paar Bilder. Nichts dolles. Aber der Flügel Rohbau ist abgeschlossen.

Alles weitere muss ich nun genau planen: Kabel, Motorgondeln, Fahrwerk. Vorher geht es nicht mit dem Beplanken los. Meine anfängliche Euphorie, dass der Flügel noch dieses Jahr fertig wird war wohl verfrüht. Im Details steckt immer viel Arbeit und allein über das Ansteuern der Klappe (mit Torsionsstab oder ohne) habe ich Stunden nachgedacht.

Mit dem Ergebnis bin ich bis jetzt mehr als zufrieden!

Gast_14961

User gesperrt

Allen ein frohes Neues Jahr!

Ich habe in der zwischenzeit noch arbeiten müssen und so ist der Fortschritt leider nur marginal.

Erst einmal ein Motivationsphoto:

Wie früher geschrieben, war die LK etwa 2mm zu lang, so dass ich sie gekürzt habe. Auf dem Bild habe ich mal die Flächen zusammen gesteckt und mich an dem Bild ergötzt Die Motorgondel ist ein älteres Muster und gehört eigentlich auf die andere Seite.

Die Motorgondel ist ein älteres Muster und gehört eigentlich auf die andere Seite.

Dann war ich immer noch nicht zufrieden mit der Lösung des Knickverbinders, also dem Element, das das schmale Flächenmittelstück unter dem Rumpf mit den Innenflügeln verbindet. Auf die naheliegendste Lösung bin ich erst gar nicht gekommen: ich öffne die innere Rippe und baue ein Sandwich aus 3mm Flugzeugsperrholz, 4mm Balsa und wieder 3mm SH, das genau den Winkel vorgibt und einfach in den Hauptholm gesteckt wird. Dazu ein einigen Tagen (oder Wochen) mehr.

Auf dem Bild sieht man, dass es momentan nur bist Rippe 2 geht. Zwischenzeitlich habe ich jedoch (nach einem Tipp von RCG) entschieden, den Knickverbinder über zwei Rippenfelder laufen zu lassen.

Mit der wunderbaren Japan-Säge war das kein Problem. Gut, dass ich fast alle Rippen aus Balsa baue. Einzig die beiden Rippen, die das Fahrwerk mit tragen, sind aus Pappelsperrholz.

Eine weitere Aufgabe ist ebenfalls durchaus aufwändig: wie plane ich die Leitbleche (Vanes) nun endgültig über den Klappen?

Ich habe ein Muster der Form aus Papier ausgeschnitten und auf die Klappe geklebt. Sieheda: nach der dritten Anpassung ist es perfekt. Nichts kollidiert und innen ist ausreichend Platz. Jedoch musste der erst geschaffen werden. Ich musste mit dem Dremel an alle Rippen ran. Der zweite Rippensatz (noch nicht gefräst) wird dann die endgültige Form haben.

Das könnte man fast als Bausatz anbieten

Ich habe in der zwischenzeit noch arbeiten müssen und so ist der Fortschritt leider nur marginal.

Erst einmal ein Motivationsphoto:

Wie früher geschrieben, war die LK etwa 2mm zu lang, so dass ich sie gekürzt habe. Auf dem Bild habe ich mal die Flächen zusammen gesteckt und mich an dem Bild ergötzt

Die Motorgondel ist ein älteres Muster und gehört eigentlich auf die andere Seite.

Die Motorgondel ist ein älteres Muster und gehört eigentlich auf die andere Seite.Dann war ich immer noch nicht zufrieden mit der Lösung des Knickverbinders, also dem Element, das das schmale Flächenmittelstück unter dem Rumpf mit den Innenflügeln verbindet. Auf die naheliegendste Lösung bin ich erst gar nicht gekommen: ich öffne die innere Rippe und baue ein Sandwich aus 3mm Flugzeugsperrholz, 4mm Balsa und wieder 3mm SH, das genau den Winkel vorgibt und einfach in den Hauptholm gesteckt wird. Dazu ein einigen Tagen (oder Wochen) mehr.

Auf dem Bild sieht man, dass es momentan nur bist Rippe 2 geht. Zwischenzeitlich habe ich jedoch (nach einem Tipp von RCG) entschieden, den Knickverbinder über zwei Rippenfelder laufen zu lassen.

Mit der wunderbaren Japan-Säge war das kein Problem. Gut, dass ich fast alle Rippen aus Balsa baue. Einzig die beiden Rippen, die das Fahrwerk mit tragen, sind aus Pappelsperrholz.

Eine weitere Aufgabe ist ebenfalls durchaus aufwändig: wie plane ich die Leitbleche (Vanes) nun endgültig über den Klappen?

Ich habe ein Muster der Form aus Papier ausgeschnitten und auf die Klappe geklebt. Sieheda: nach der dritten Anpassung ist es perfekt. Nichts kollidiert und innen ist ausreichend Platz. Jedoch musste der erst geschaffen werden. Ich musste mit dem Dremel an alle Rippen ran. Der zweite Rippensatz (noch nicht gefräst) wird dann die endgültige Form haben.

Das könnte man fast als Bausatz anbieten

So perfekt wie Du das durchkonstuierst, wäre das wirklich eine Überlegung wert. Ob Du Dir das kommerzielle antun willst, ist allerdings wieder eine andere Sache. Kostet doch viel Energie.Das könnte man fast als Bausatz anbieten

Gast_14961

User gesperrt

So perfekt wie Du das durchkonstuierst, wäre das wirklich eine Überlegung wert. Ob Du Dir das kommerzielle antun willst, ist allerdings wieder eine andere Sache. Kostet doch viel Energie.

Da hast Du auch recht Markus. Wenn ich so lese, wie manche Bausätze hier im Forum verrissen werden

Auch die noch bevorstehende Arbeit: ich muss alle Einzelteile auf möglichst wenige A0 Bögen bringen. Sie benennen, eine Stückliste schreiben und, und, und. Das kostet locker 5 volle Arbeitstage (wenn das reicht).

Also: forget it

Oder wäre jemand bereit 1.500 EUR für so einen Frästeilesatz mit Plänen zu zahlen?

Oder wäre jemand bereit 1.500 EUR für so einen Frästeilesatz mit Plänen zu zahlen? Da es ein Hobby ist, baue ich anschließend lieber den nächsten Propliner. Die Convair 440 hat es mir angetan

Aber erst einmal muss die DC-6 fertig werden. 2011 soll schließlich Erstflug sein

Aber erst einmal muss die DC-6 fertig werden. 2011 soll schließlich Erstflug sein

Genau das habe ich mir gedacht.Da es ein Hobby ist, baue ich anschließend lieber den nächsten Propliner.

Zum Knickverbinder: Wenn das Holz auf Holz gesteckt wird, würde ich folgendes vorschlagen: Den Verbinder am Ende mit einem V-förmigen oder elliptischen Einschnitt (von vorne betrachtet) versehen. Die Einleitung der Kraft in den Holmgurt erfolgt dann etwas sanfter. Erfordert dann aber vielleicht noch ein Rippenfeld mehr an Länge.

Wenn der Knickverbinder fest am Innenteil ist, kannst Du diesen Auschnitt mit Balsa füllen, dass der nicht gar so stachlig in die Welt schaut.

Gast_14961

User gesperrt

Vielen Dank, Markus.

Das mit dem Elliptischen Ausschnitt am Ende (Schwalbenschwanz) habe ich schon eingeplant:

Die erste Rippe des Mittelstücks unter dem Rumpf wird 7,8° schräg gestellt.

Das ganze aus 5-fach verleimten 3mm Birkensperrholz. Das wird einer der wenige Stellen sein, wo ich so schweres Holz verwende. Ich denke aber, dass es auch einer der am stärksten belasteten Stellen sein wird.

Der Knickverbinder läuft "im" voll verkasteten Hauptholm (Center Spar). Die Kieferleisten und die Verkastung zusammen bezeichne ich mal als "Hauptholm", also das tragende Element. Daher muss ich mir um das Aussehen keine Gedanken machen.

Das mit dem Elliptischen Ausschnitt am Ende (Schwalbenschwanz) habe ich schon eingeplant:

Die erste Rippe des Mittelstücks unter dem Rumpf wird 7,8° schräg gestellt.

Das ganze aus 5-fach verleimten 3mm Birkensperrholz. Das wird einer der wenige Stellen sein, wo ich so schweres Holz verwende. Ich denke aber, dass es auch einer der am stärksten belasteten Stellen sein wird.

Der Knickverbinder läuft "im" voll verkasteten Hauptholm (Center Spar). Die Kieferleisten und die Verkastung zusammen bezeichne ich mal als "Hauptholm", also das tragende Element. Daher muss ich mir um das Aussehen keine Gedanken machen.

Gast_14961

User gesperrt

Danke! Noch mal zur Erläuterung (für alle). Jeder Knickverbinder besteht aus letztlich drei Teilen: 3mm Sperrholz, 4mm Balsa (nur Abstandhalter) und 3mm Sperrholz.

Hallo

Mal eine Frage ??

Der Verbinder wird doch nur gesteckt ? oder ?

Dann möchte ich mal dringend davon abraten.

Diese Konstruktion ist nur geeignet wenn Zug-und Druckkräffte an der Oberfläche, der dann Klebung, weiter geleitet werden. Ist es nur gesteckt ,sind vorne Kräfte am Werk die die Steckung nach oben und unten heraus brechen werden.

Das gleiche auch hinten in der Fläche.

DA darf auch KEINE Ausnehmung in der Steckung sein wegen der Punktbelastung am Ende.

Das würde alles sehr weich machen.

Gruß Aloys.

Mal eine Frage ??

Der Verbinder wird doch nur gesteckt ? oder ?

Dann möchte ich mal dringend davon abraten.

Diese Konstruktion ist nur geeignet wenn Zug-und Druckkräffte an der Oberfläche, der dann Klebung, weiter geleitet werden. Ist es nur gesteckt ,sind vorne Kräfte am Werk die die Steckung nach oben und unten heraus brechen werden.

Das gleiche auch hinten in der Fläche.

DA darf auch KEINE Ausnehmung in der Steckung sein wegen der Punktbelastung am Ende.

Das würde alles sehr weich machen.

Gruß Aloys.

Gast_14961

User gesperrt

Hallo Aloys,

keine Sorge: das wird mit UHU endfest 300 verklebt. Der Flügel mit den vier Motorgondeln bis zu den steckbaren Aussenflügeln wird eine fest verklebte Einheit. Die ist ca. 1,5m breit, also gut transportierbar.

keine Sorge: das wird mit UHU endfest 300 verklebt. Der Flügel mit den vier Motorgondeln bis zu den steckbaren Aussenflügeln wird eine fest verklebte Einheit. Die ist ca. 1,5m breit, also gut transportierbar.

wow super Projekt und erstklassige Arbeit!!

aber eine Einwand, möche ich zur Landklappe schon bringen wird das alles im Flug auch so funktionieren ?

ich meine deine Anlenkung + Schaniere sind aus Metall und der Rest Holz grossteils balsa, jetzt wird sich die Fläche im Flug (leicht, sehr leicht) biegen die Anlenkungen und Schaniere aber sicher auf Grund der geringen Kräfte nicht ....

Geht sich das aus?

lg

Oliver

aber eine Einwand, möche ich zur Landklappe schon bringen wird das alles im Flug auch so funktionieren ?

ich meine deine Anlenkung + Schaniere sind aus Metall und der Rest Holz grossteils balsa, jetzt wird sich die Fläche im Flug (leicht, sehr leicht) biegen die Anlenkungen und Schaniere aber sicher auf Grund der geringen Kräfte nicht ....

Geht sich das aus?

lg

Oliver

Gast_14961

User gesperrt

Hallo Oliver,

danke für de Blumen

Das mit den Landeklappen ist eine spannende Frage. Allerdings muss ich sagen, dass sich alles gut "anfühlt". D.h. es ist stabil und auch eine Verwindung der Fläche stört die Funktion nicht (noch geht das, da sie noch nicht beplankt ist). Ich rechne in den Bereichen nicht mit Problemen. Im Übrigen ist die Fläche nun auch wieder nicht soooo groß.

Ich bin zuversichtlich, aber es stimmt: die Konstruktion birgt ein Risiko. So etwas wurde scheints auch nicht so häufig gemacht Auch ich habe noch nichts vergleichbares gebaut.

Auch ich habe noch nichts vergleichbares gebaut.

In 16 Monaten wissen wir mehr (an einen Jungfernflug dieses Jahr glaube ich eigentlich nicht ).

).

danke für de Blumen

Das mit den Landeklappen ist eine spannende Frage. Allerdings muss ich sagen, dass sich alles gut "anfühlt". D.h. es ist stabil und auch eine Verwindung der Fläche stört die Funktion nicht (noch geht das, da sie noch nicht beplankt ist). Ich rechne in den Bereichen nicht mit Problemen. Im Übrigen ist die Fläche nun auch wieder nicht soooo groß.

Ich bin zuversichtlich, aber es stimmt: die Konstruktion birgt ein Risiko. So etwas wurde scheints auch nicht so häufig gemacht

Auch ich habe noch nichts vergleichbares gebaut.

Auch ich habe noch nichts vergleichbares gebaut.In 16 Monaten wissen wir mehr (an einen Jungfernflug dieses Jahr glaube ich eigentlich nicht

).

).Gast_14961

User gesperrt

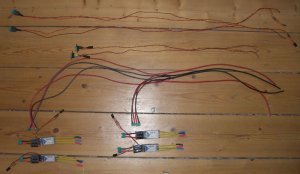

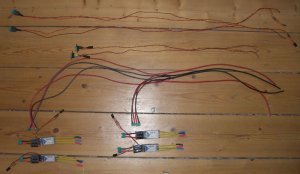

Heute und gestern habe ich im wesentlichen gelötet: Haupt Reglerkabel für die Fläche, Servokabel für das QR, Beleuchtungskabel für Positionslichter und die Kabel vierer Servos gekürzt. Da kommen einige Lötungen zusammen.

Aber erst habe ich die Flügelsicherung eingeklebt: hinten ein 2mm Stellring und vorn ein 5mm Stellring. Ich hatte erst Federn, Gummiringe, etc. überlegt, aber die Stellringe sind mir am symphatischsten. Ich benötige nur zwei 1,5mm Löcher in der Fläche. Das ist vertretbar und die Verbindung ist schön fest.

Hier die Kabelei. Ach ja: die Elko Packs habe ich auch an die Regler gelötet und deren Servkabel gekürzt.

Hier mein kleiner Motorteststand. Für Vollgas Tests hatte ich den Balken an einem festen Schraubstock an der Werkbank befestigt.

Bei den Tests hatte ich die Propeller est einmal auf 7" Steigung eingestellt (Durchmesser war auf 11,3" gekürzt). Selbst bei längeren Vollgaspassagen werden sowohl die Motoren, als auch die Regler nur handwarm. Sehr gut! Die Eingangsleistung bei Vollgas beträgt ca. 330W pro Motor, also mein Wunschziel. Offenbar scheint die Auslegung diesmal geklappt zu haben. Bei dem Wind, den schon zwei Motore machen, denke ich, dass sie gut unterwegs sein wird.

Aber erst habe ich die Flügelsicherung eingeklebt: hinten ein 2mm Stellring und vorn ein 5mm Stellring. Ich hatte erst Federn, Gummiringe, etc. überlegt, aber die Stellringe sind mir am symphatischsten. Ich benötige nur zwei 1,5mm Löcher in der Fläche. Das ist vertretbar und die Verbindung ist schön fest.

Hier die Kabelei. Ach ja: die Elko Packs habe ich auch an die Regler gelötet und deren Servkabel gekürzt.

Hier mein kleiner Motorteststand. Für Vollgas Tests hatte ich den Balken an einem festen Schraubstock an der Werkbank befestigt.

Bei den Tests hatte ich die Propeller est einmal auf 7" Steigung eingestellt (Durchmesser war auf 11,3" gekürzt). Selbst bei längeren Vollgaspassagen werden sowohl die Motoren, als auch die Regler nur handwarm. Sehr gut! Die Eingangsleistung bei Vollgas beträgt ca. 330W pro Motor, also mein Wunschziel. Offenbar scheint die Auslegung diesmal geklappt zu haben. Bei dem Wind, den schon zwei Motore machen, denke ich, dass sie gut unterwegs sein wird.

Hallo Alexander

wie immer, saubere Arbeit!

aber darf ich dir ans Herz legen mal über die Anschaffung einer Crimpzange nachzudenken?

nicht das ich an der qualität deiner Lötarbeiten zweifle, aber neue stecker ancrimpen geht doch deutlich schneller, einfacher und sieht zudem sauberer aus!

Gruss Mathias

wie immer, saubere Arbeit!

aber darf ich dir ans Herz legen mal über die Anschaffung einer Crimpzange nachzudenken?

nicht das ich an der qualität deiner Lötarbeiten zweifle, aber neue stecker ancrimpen geht doch deutlich schneller, einfacher und sieht zudem sauberer aus!

Gruss Mathias

Gast_14961

User gesperrt

Hallo Mathias,

das hast Du wohl recht! Ich habe aber keine Idee, was ich da benötige. Kannst Du mir sagen, was genau ich für eine brauche?

VIELEN DANK

das hast Du wohl recht! Ich habe aber keine Idee, was ich da benötige. Kannst Du mir sagen, was genau ich für eine brauche?

VIELEN DANK

gugg emol da: http://www.rc-network.de/magazin/artikel_03/art_03-0015/art_03-0015-00.html

oder hier: http://www.rc-network.de/magazin/artikel_08/art_08-050/art_050-01.html

sorry, ich kann mit dem handy die links nicht vernünftig einfügen..

Die Zange von Nessel gibts aber auch günstiger auf Ebay

Gruss Mathias

oder hier: http://www.rc-network.de/magazin/artikel_08/art_08-050/art_050-01.html

sorry, ich kann mit dem handy die links nicht vernünftig einfügen..

Die Zange von Nessel gibts aber auch günstiger auf Ebay

Gruss Mathias

Die von Nessel ist auf jeden Fall zu empfehlen. Tipp: Da anrufen geht zum BEstellen wesentlich einfacher als über die "übersichtliche" Homepage. Ich selbst habe die Zange von Staufenbiel, die funktioniert auch, ist nur sehr umständlich, da man die Kontake bei der verkehrt rum einlegen muss. Auch hat sie keine Ratschenfunktion und man sollte jede Crimpung genauestens prüfen. Sollte man sowieso, aber hierbei besonders. Die Zange von NEssel kostet etwas mehr, ist aber auch komfortabler. Da kannst du dir dann auch direkt einen Vorrat an vergoldeten Kontakten mitbestellen. Tipp: Die Plastikgehäuse der Stecker kann man natürlich wiederverwenden, also lieber ein paar mehr Kontakte als für die Gehäuse nötig wären bestellen, sonst hat man immer Gehäuse über. Als ich vor dem Studium mein Praktikum im E-Anlagenbau gemacht habe, galt jede Flickstelle bzw. Kabelmuffe als geprockelte Schummelei, die bei einer neuen Anlage absolut nicht sein darf. Genauso halte ich es mittlerweile im Modellbau. In keinem meiner Modelle trifft noch Kabel auf Kabel. Die einzigen Lötstellen befinden sich an Goldsteckern, Multiplexsteckern, und auf den Platinen von Reglern bzw. Servos selber(und im Akku). Überflüssige Steckverbindungen gibts auch nicht, höchstens zwischen Fläche und Rumpf die grünen MPX. Wenn ein Servo ein zu kurzes Kabel hat wirds halt aufgeschraubt, ein langes drangelötet, und ans Ende ein Stecker gecrimpt. Mehrere Kabel im Spiralschlauch zusammengefasst, auf kürzeren Strecken mit einigen Kabelbindern.

LG, Björn

LG, Björn

fliegertom

User

ob der Ambitioniert Scalemodellbauer dafür den Kopf frei hat?

Aber Ihr habt recht.

Ich habe mal eine Segelyacht restauriert, inklusive 12 V Elektrik!

Alles mit Aderendhülsen und Kabelschuhe/ösen und passender Automatikpresszange gegrippt! Nach 10 Jahren in salziger Umgebung noch keinen einzigen Ausfall der Elektrik.

Aber ich löte die Stecker am Modell auch noch an!

Aber Ihr habt recht.

Ich habe mal eine Segelyacht restauriert, inklusive 12 V Elektrik!

Alles mit Aderendhülsen und Kabelschuhe/ösen und passender Automatikpresszange gegrippt! Nach 10 Jahren in salziger Umgebung noch keinen einzigen Ausfall der Elektrik.

Aber ich löte die Stecker am Modell auch noch an!