Danke Hannes,

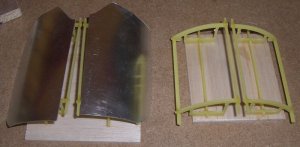

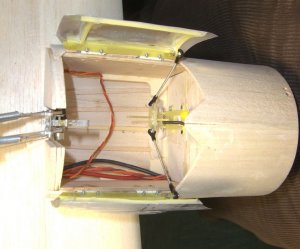

das mit den Folienscharnieren ist genau so, wie Du es beschrieben hast. Eine Herausforderung hier ist es, die Folie innen sauber zu befestigen. Das wird nicht funktionieren. Ich habe mich entschieden, Standard Nylonscharniere zu verwenden. Das hat vor allem den Vorteil, dass ich die Türen an- und abmontieren kann.

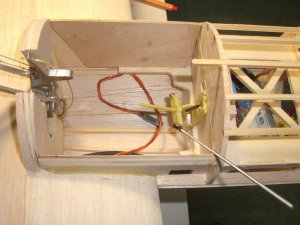

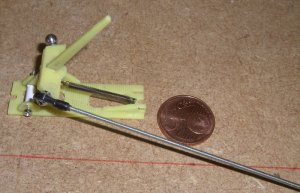

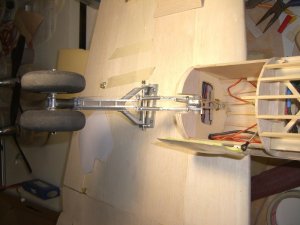

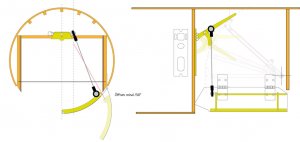

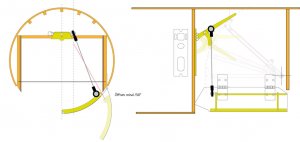

Zwischenzeitlich habe ich den Mechanismus zum Öffnen der Düren zuende gezeichnet:

Das ganze sieht ziemlich verwirrend aus, weil ich den Weg des Hebels dünn mit eingezeichnet habe. Aber ich bin nun zuversichtlich, dass das funktioniert.

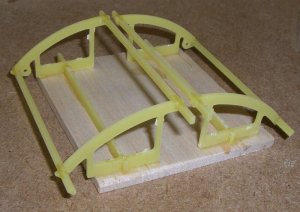

Die kommenden Tage fräse ich das aus 1,5mm GFK

Grüße

Alexander

das mit den Folienscharnieren ist genau so, wie Du es beschrieben hast. Eine Herausforderung hier ist es, die Folie innen sauber zu befestigen. Das wird nicht funktionieren. Ich habe mich entschieden, Standard Nylonscharniere zu verwenden. Das hat vor allem den Vorteil, dass ich die Türen an- und abmontieren kann.

Zwischenzeitlich habe ich den Mechanismus zum Öffnen der Düren zuende gezeichnet:

Das ganze sieht ziemlich verwirrend aus, weil ich den Weg des Hebels dünn mit eingezeichnet habe. Aber ich bin nun zuversichtlich, dass das funktioniert.

Die kommenden Tage fräse ich das aus 1,5mm GFK

Grüße

Alexander