Alt-F4

User

Hallo,

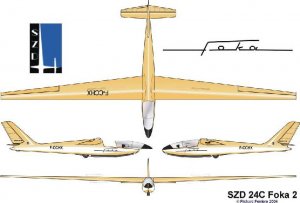

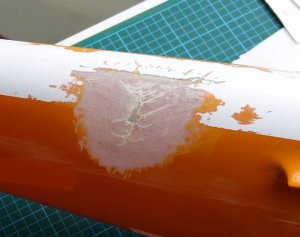

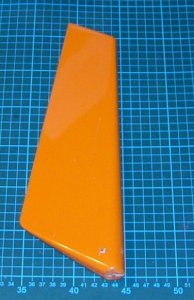

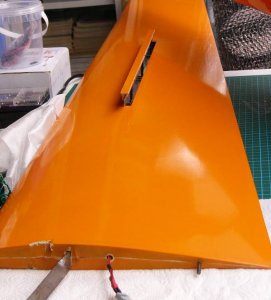

besteht Interesse an einem Bericht über die Reparatur eines alten, abgestürzten GFK-Seglers?

Ich habe für mich schon ein paar Fotos gemacht und ein paar Daten notiert. Da könnte ich ja eigentlich auch gleich eine richtige Dokumentation hier im Forum schreiben. Oder nennt man das jetzt einen "Blog"? Auf jeden Fall ein Austausch von Informationen, Gedanken und Erfahrungen.

Vielleicht kann ich mit Eurer Hilfe auch Fehler beim Basteln vermeiden. Schließlich ist das mein erstes Projekt dieser Art. Ich sehe da jetzt schon einige Punkte, die mir noch reichlich Kopfzerbrechen bereiten werden. Und beim Bauen werden bestimmt noch ein paar dazu kommen.

besteht Interesse an einem Bericht über die Reparatur eines alten, abgestürzten GFK-Seglers?

Ich habe für mich schon ein paar Fotos gemacht und ein paar Daten notiert. Da könnte ich ja eigentlich auch gleich eine richtige Dokumentation hier im Forum schreiben. Oder nennt man das jetzt einen "Blog"? Auf jeden Fall ein Austausch von Informationen, Gedanken und Erfahrungen.

Vielleicht kann ich mit Eurer Hilfe auch Fehler beim Basteln vermeiden. Schließlich ist das mein erstes Projekt dieser Art. Ich sehe da jetzt schon einige Punkte, die mir noch reichlich Kopfzerbrechen bereiten werden. Und beim Bauen werden bestimmt noch ein paar dazu kommen.