Hallo alle,

hier noch ein paar Schritte in Richtung mechanischer Konstruktion:

Ich plädiere immer noch für ein einzelnes und dafür dickeres Hauptholmrohr.

@Michael:

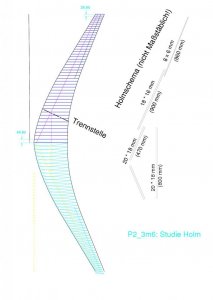

Das angehangene p2_3m6_steckung.pdf zeigt einen Kompromißvorschlag.

Das PDF ist im Vektorformat und Maßstab 1:1 (hoffentlich, wenn mein CAD Programm nicht wieder eine mm->inch Umrechnung macht...

Da Du ja gerade Steckungsrippen bevorzugst, könnte man es so machen wie im PDF gezeigt:

Trennstelle ist an der Rippe "x"

Die Rohre 3,4 und 5,6 bilden je ein Steckungspaar.

Rohr 1 hat keine Steckung.

Damit müssen die Rippen an den Steckungsrohrenden die Biegekräfte an den Hauptholm übertragen.

Das sollte machbar sein, zumal das Ende von Rohr 6 und die Trennstelle 3/4 mit dem Hauptholm verbunden sind.

Rohr 3 würde im Mittelteil sowieso den Hauptteil der Biegekräfte übernehmen.

Du siehst aber auch dass diese Lösung nicht so elegant ist wie wenn das Rohr 1 direkt zur Steckung verwendet würde.

Aber ich rede mir ja hier den Mund fusselig

Noch etwas zu den Randbedingungen:

Die Klappenaufhängung, V-Form und Schränkung muss so mit der Holmanordnung zusammenpassen, dass die Durchdringungen an den Rippen innerhalb der Kontur bleiben und auch "vernünftig", d.h. möglichst mittig, angeodnet sind.

Wie dies mit den hier vorgestellten Holmen bei den Rippen ausschaut zeigt das zweite angehangene PDF file.

Dann war mir noch wichtig dass Rohr 3 und die beiden Teile von Rohr 1 jeweils nicht länger als 1m werdem, um wenig Verschnitt bei den teuren dicken Innenrohren zu erhalten.

Zum Material für die Holme:

Ich schlage vor sog. "Pullwinded" Rohre zu verwenden.

Diese liegen im Preis deutlich unter gewickelten Rohren, bieten aber schon eine gewisse Druck- und Torsionssteifihkeit.

Habe hierzu mal einen Thread gestartet und eine positive Rückmeldung erhalten:

http://www.rc-network.de/forum/showthread.php?p=1698145#post1698145

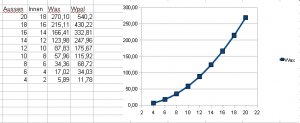

Werde die Tage mal eine grobe Rechung auf Biegefestigkeit machen.

In den Zeichnungen gehe ich innen von 20/18 mm Rohren aus (Außen/Innendurchmesser)

Das kann sich auch noch nach unten ändern.

In jedem Fall müssen wir außen auf 8mm Außendurchmesser runter.

Dies könnte durch 3-fache Teleskopierung z:B. 20 -> 14 -> 8 mm gehen.

Problem dabei ist dass wir bei 1mm Wandstärke nicht direkt teleskopieren können sondern kurze Rohrstücke mit Zwischendurchmesser verwenden müssen was die Sache teuer macht...

Wer hier eine gute Idee hat, bitte melden...

Bis die Tage

Bernd

:

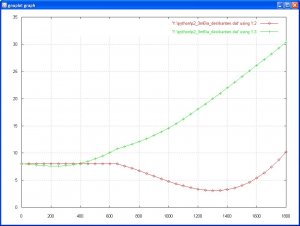

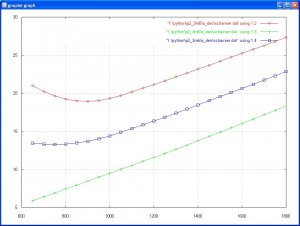

: Bei der III ist der Effekt beim fliegen trotzdem deutlich zu spüren, der negative Wendemoment ist gegenüber "klassischen Mischungen" merklich reduziert, das Flugzeug dreht flach und schiebearm in die Kurve und spart damit Stabilitätsmaß.

Bei der III ist der Effekt beim fliegen trotzdem deutlich zu spüren, der negative Wendemoment ist gegenüber "klassischen Mischungen" merklich reduziert, das Flugzeug dreht flach und schiebearm in die Kurve und spart damit Stabilitätsmaß.

aber nun will ich endlich wieder dazu stossen

aber nun will ich endlich wieder dazu stossen