Hallo Michael,

1. Rippenabstand

Muß jetzt schon entschieden werden wo die Rippen hin kommen also was Abstand zu einander betrifft?? Weil die Innersten 3 Rippen ja einen bestimmten abstand brauchen wegen der Akkuaufnahme.

...bei den Innenrippen können wir uns das vorerst noch offen halten.

Bei den restlichen Rippen gibt es ja sowieso keine großen Unsicherheiten mehr, oder?

2. Material für die Rippen

Ich teile Deine Bedenken gegenüber Pappelsperrholz. Die Qualitätsschwankungen sind sehr groß. Oft sieht man beim Durchleuchten mit einer starken Lampe in der mittleren Schicht größere Löcher und Fehlstellen. Auch hat das Material eine starke Tendenz um Verziehen.

Wenn Du etwas mit faserverstärktem Balsa machen willst, so würde ich den Schichtaufbau so machen dass außen das GFK und innen ein Balsakern liegt, nicht umgekehrt. Das gibt größere Biegesteifigkeit.

Generell wäre aber zu fragen ob das nicht zuviel Aufwand wird für ein Modell das definitiv kein Hochleister wird. Letztendlich muss jeder für sich selber entscheiden welchen Aufwand er betreiben möchte.

Als Alternative würde sich z.B. ein Sandwich aus Birkensperrholz 0,4 mm, Balsa mittelhart 2mm und wieder Birke 0,4 mm anbieten. Das habe ich an einigen Modellen für die Wurzelrippen anstelle von "massivem" Sperrholz verwendet. Flächig mit Weißleim verklebt und verpresst.

Ich rechne bei Birke immer mit 0.9g/cm³, bei Balsa (pessimistisch) mit 0,2 g/cm³.

Damit liegt das Sandwich mit 0,4g/cm³ ca 20% unter Pappelsperrholz bei deutlich höherer Festigkeit.

3. Prüfung des CAD-Entwurfs

In den vergangenen Tagen habe ich den CAD-Entwurf gegen die Ranis Datei gecheckt. Dieser Vorgang ist nun abgeschlossen. Im Zuge dieser Überprüfungen habe ich die Ranis Datei quasi neu erstellt, auf Basis der 60 mm Rippenabstände. Kurz zusammengefasst: Der Plan stimmt, die neue flg Datei ist angehängt.

Die Welligkeit der cwi Kurve im Innenflügel ist auf kleinste Rundungen in den Anstellwinkeln zurückzuführen. Ich halte sie nicht für kritisch:

4. Gewichtsberechnung

4. Gewichtsberechnung

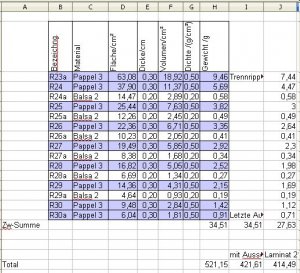

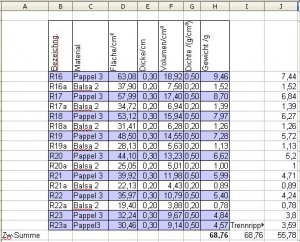

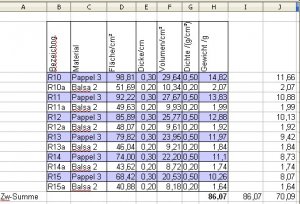

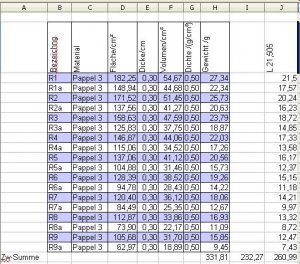

Habe mal eine detaillierte Gewichtsberechung der Rippen angehängt.

Folgende Überlegungen:

1. Innen alle Rippen und halbrippen aus 3mm Pappelsperrholz. Einmal wegen der Festigkeit, aber auch, weil es keinen Sinn hat vorne innen Gewicht zu sparen.

2. Ab der Flügelsteckung wird für die Halbrippen 2mm Balsa (hart) verwendet. Hier brauchen wir die Festigkeit nicht mehr so sehr, die Halbrippen sollen lediglich das Profil aufrecht erhalten. Hier müssen wir auch aufs Gewicht achten wehen Schwerpunktlage und Trägkeitsmomenten.

Diese Varianten habe ich wie gesagt mit Pappelsperrholz und darüber hinaus mit der von Michael vorgeschlagenen Lamitat-Variante mit 21,505 g berschnet.

Tabellen siehe unten. Auch die Excel-Originaldatei ist angehangen.

Zusammenfassung (Gewicht der Rippen einer Flügelhälfte):

a) Pappel 3mm, ohne Erleichterungsausschnitte: 521g (Spalte H)

b) Pappel 3mm mit Erleichterungsauschnitten 30%: 421g (Spalte I)

c) Michaels Laminat, 21,505g 414g (Spalte J)

Meinen Vorschlage mit 2mm Balsa zwischen 0,4mm Birke habe ich noch nicht gerechnet, er dürfte aber in der Größenordnung von Variante b) liegen.

Viele Grüße

Bernd

)

)