vanquish

User

Hallo,

Nachdem ich am Herbst meine ersten eigenen Schritte beim Formenbau getan habe, gehts nun an den Bau meiner zweiten Fläche aus eigenen Formen. Da ich -so wie ich mich kenne- etwas länger für den Bau benötigen werde, wird der Bericht hier nicht so schnell von statten gehn. Aber mein Ziel ist es, die einzelnen Schritte möglichst gut zu dokumentieren und natürlich auf Anregungen bzw Verbesserungsvorschläge von den Profis unter euch einzugehen.

Meine erste Fläche entstand aus der Form meines Nachbarn und war für de ersten Versuch gar nicht sooo schlecht. Schöne Oberfläche, hart wie Sau und schwer wie Stein...

Mittlerweile bin ich im Besitz einer eigenen Form (gekauft von einem guten Bekannten). Zwei Flächensätze wurden bisher aus dieser Form erstellt (einen habe ich selber, den zweiten der Erbauer und Konstrukteur der Form). Ist also quasi neu.

Erster Schritt: erstellen des Verbinders

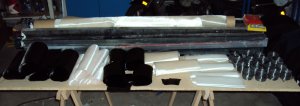

Die bereits vorhandene Stahlform für den Verbinder wird mit Trennwachs (SE-700) eingewachst. Danach habe ich den Kern für den Verbinder aus Styropor ausgeschnitten und mehrere Schläuche aus Glas und Kohle zurechtgeschnitten. (siehe Bilder)

Nun war es Zeit das Harz abzurühren (385 + 386 Härter) und die einzelnen Schläuche über den Kern zu schieben. Das Ganze ist nicht sehr aufregend und dauert auch nicht übertrieben lange. Ich hab nicht auf die Uhr geschaut, schätze aber, dass ich für den Verbinder nicht viel mehr als eine Stunde benötigt hab.

Aufbau:

- Styroporkern

- 2x GFK-Schlauch

- 6x CFK-Schlauch

- 1x GFK-Schlauch

Erster Fehler: ich hab viel zu viel Harz verwendet! Das überschüssige Harz hat es zwar aus der Form herausgepresst, muss aber trotzdem nicht sein!

Zur Zeit liegt die Verbinderform noch zum Aushärten auf dem Heizkörper. Ich bin schon auf das Ergebniss gespannt. Vermute jedoch, dass er viel zu massiv und zu schwer sein wird. Schau ma mal...

Verbesserungsvorschläge: Was für Materialien Verwendet ihr für die Verbinder? auch Schläuche? Ich nehme mal an, dass Gelege bzw Roovings besser geeignet wären...

Zweiter Schritt: wachsen der Form

Zum Wachsen der Form verwende ich das bereits oben genannte SE-700 von Bacuplast. Damit habe ich bei der letzten Fläche und diversen Versuchsobjekten (Leitwerke) durchaus positive Erfahrungen gemacht. Leicht zu verarbeiten und trennt sehr gut.

Die einzelnen Formen habe ich jeweils mit vier Schichten Wachs eingetrennt. Sollte meiner Erfahrung nach genügen. Die Formen stehen nun ein, zwei Tage im Keller zum auslüften. Als nächstes wird dann fürs Lackieren abkeblebt und natürlich lackiert. Dafür muss ich aber auf meinen Nachbarn warten, da ich noch nie lackiert habe und er das durchaus sehr gut kann!

Heute Nachmittag und Abend gehts noch ans Gewebeschneiden. Bilder davon gibts natürlich dann auch.

Nachdem ich am Herbst meine ersten eigenen Schritte beim Formenbau getan habe, gehts nun an den Bau meiner zweiten Fläche aus eigenen Formen. Da ich -so wie ich mich kenne- etwas länger für den Bau benötigen werde, wird der Bericht hier nicht so schnell von statten gehn. Aber mein Ziel ist es, die einzelnen Schritte möglichst gut zu dokumentieren und natürlich auf Anregungen bzw Verbesserungsvorschläge von den Profis unter euch einzugehen.

Meine erste Fläche entstand aus der Form meines Nachbarn und war für de ersten Versuch gar nicht sooo schlecht. Schöne Oberfläche, hart wie Sau und schwer wie Stein...

Mittlerweile bin ich im Besitz einer eigenen Form (gekauft von einem guten Bekannten). Zwei Flächensätze wurden bisher aus dieser Form erstellt (einen habe ich selber, den zweiten der Erbauer und Konstrukteur der Form). Ist also quasi neu.

Erster Schritt: erstellen des Verbinders

Die bereits vorhandene Stahlform für den Verbinder wird mit Trennwachs (SE-700) eingewachst. Danach habe ich den Kern für den Verbinder aus Styropor ausgeschnitten und mehrere Schläuche aus Glas und Kohle zurechtgeschnitten. (siehe Bilder)

Nun war es Zeit das Harz abzurühren (385 + 386 Härter) und die einzelnen Schläuche über den Kern zu schieben. Das Ganze ist nicht sehr aufregend und dauert auch nicht übertrieben lange. Ich hab nicht auf die Uhr geschaut, schätze aber, dass ich für den Verbinder nicht viel mehr als eine Stunde benötigt hab.

Aufbau:

- Styroporkern

- 2x GFK-Schlauch

- 6x CFK-Schlauch

- 1x GFK-Schlauch

Erster Fehler: ich hab viel zu viel Harz verwendet! Das überschüssige Harz hat es zwar aus der Form herausgepresst, muss aber trotzdem nicht sein!

Zur Zeit liegt die Verbinderform noch zum Aushärten auf dem Heizkörper. Ich bin schon auf das Ergebniss gespannt. Vermute jedoch, dass er viel zu massiv und zu schwer sein wird. Schau ma mal...

Verbesserungsvorschläge: Was für Materialien Verwendet ihr für die Verbinder? auch Schläuche? Ich nehme mal an, dass Gelege bzw Roovings besser geeignet wären...

Zweiter Schritt: wachsen der Form

Zum Wachsen der Form verwende ich das bereits oben genannte SE-700 von Bacuplast. Damit habe ich bei der letzten Fläche und diversen Versuchsobjekten (Leitwerke) durchaus positive Erfahrungen gemacht. Leicht zu verarbeiten und trennt sehr gut.

Die einzelnen Formen habe ich jeweils mit vier Schichten Wachs eingetrennt. Sollte meiner Erfahrung nach genügen. Die Formen stehen nun ein, zwei Tage im Keller zum auslüften. Als nächstes wird dann fürs Lackieren abkeblebt und natürlich lackiert. Dafür muss ich aber auf meinen Nachbarn warten, da ich noch nie lackiert habe und er das durchaus sehr gut kann!

Heute Nachmittag und Abend gehts noch ans Gewebeschneiden. Bilder davon gibts natürlich dann auch.