attackjack

User

Einen Guten Rutsch

wünsche ich Euch allen zunächst. Weihnachten hat hoffentlich jeder gut verbracht, die zusätzlichen Nährwerte, die wir alle mehr oder weniger freiwillig zu uns genommen haben, ruhen auf unseren Hüften und geben dort Anlass zu Überlegungen auch den Verbrauch wieder in ein richtiges Verhältnis zu setzen.....

Die wenigen freien Tage zwischen den Jahren geben allerdings auch Raum, sich für die kommende Saison vorzubereiten, denn .... nach dem Rennen ist vor dem Rennen....

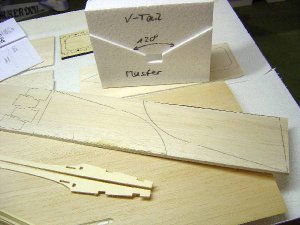

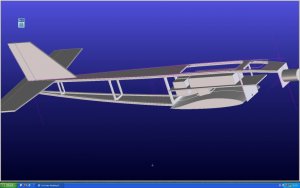

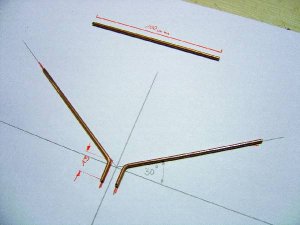

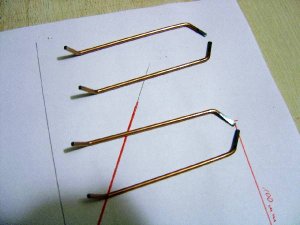

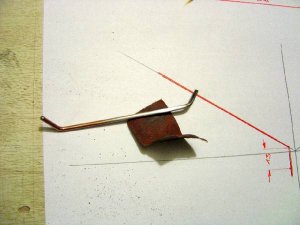

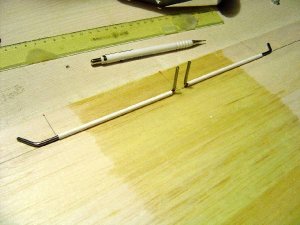

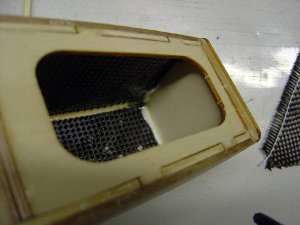

Ich habe die Zeit schon mal etwas genutzt, an neuen Profilen für die Saison 2010 herum zu basteln und habe 2 Ansätze gefunden, die getestet werden müssen. Daher wird neben einem Standard-Barracuda-Rumpf mit meinem im Piranha bewehrten EUM12, ein weiterer Universal-Versuchsträger für die beiden Testflügel gebaut. Das beste Ergebnis soll dann in der kommenden Saison erflogen werden.

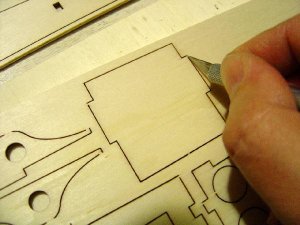

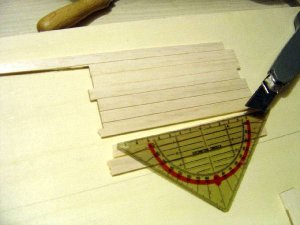

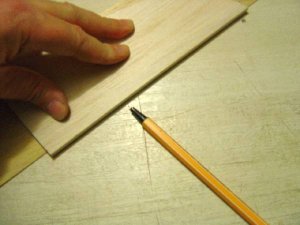

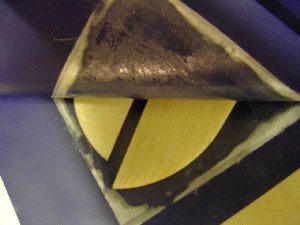

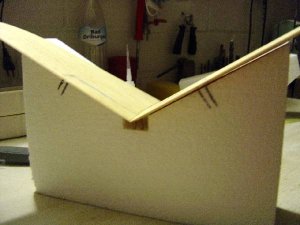

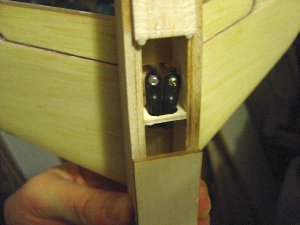

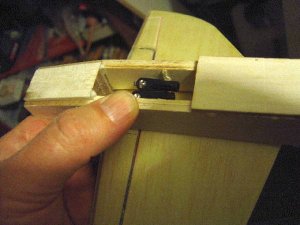

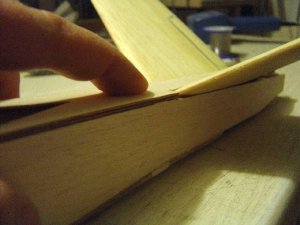

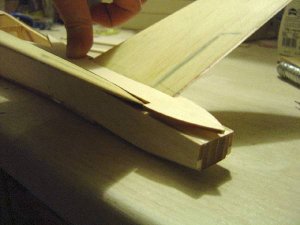

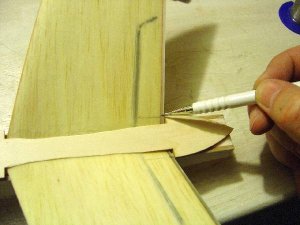

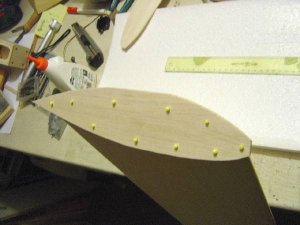

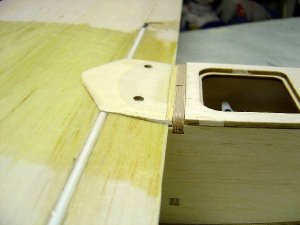

Gestern morgen habe ich schon mal den Bausatz "entgittert" und die Einzelteile für den Rumpfaufbau bereit gelegt.

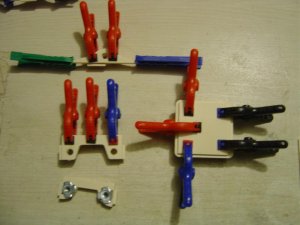

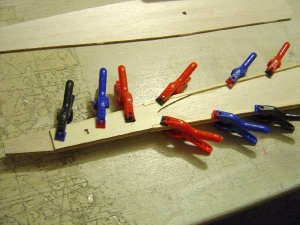

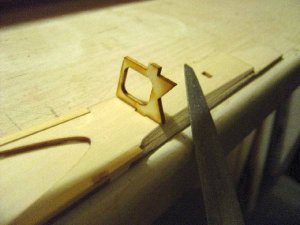

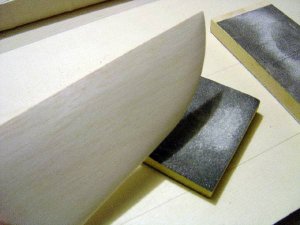

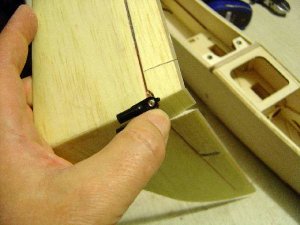

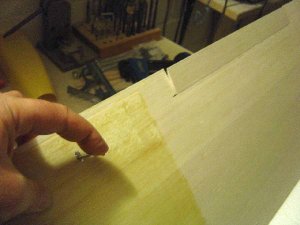

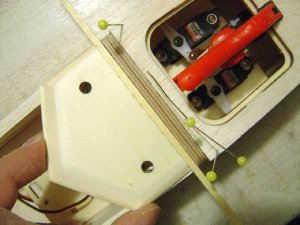

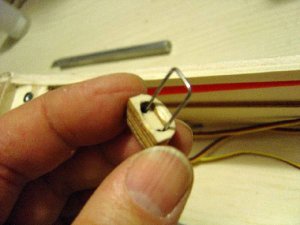

Ich fange immer mit den Aufdopplungen an, damit sie dann, wenn ich sie brauche, einbaubereit sind.

Mehr habe ich gestern noch nicht gemacht, denn die gemeinsame Zeit soll auch für die im Sommer arg strapazierte Beziehung eingesetzt werden, um ein gewisses "Beziehungspolster" für die kommende Saison zu schaffen. Ich werde es also ruhig angehen lassen, Euch aber auf dem Laufenden halten..... - nur was den Bau der Flieger angeht allerdings

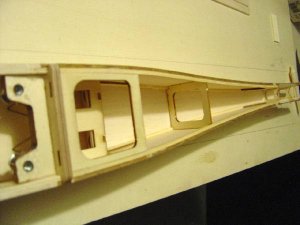

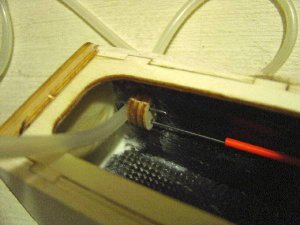

Und jetzt gehe ich wieder in den Keller, eine Kanne Roibosh-Marzipantee in der Hand und werde den Rumpfaufbau beginnen....

Bis Später, Uli

wünsche ich Euch allen zunächst. Weihnachten hat hoffentlich jeder gut verbracht, die zusätzlichen Nährwerte, die wir alle mehr oder weniger freiwillig zu uns genommen haben, ruhen auf unseren Hüften und geben dort Anlass zu Überlegungen auch den Verbrauch wieder in ein richtiges Verhältnis zu setzen.....

Die wenigen freien Tage zwischen den Jahren geben allerdings auch Raum, sich für die kommende Saison vorzubereiten, denn .... nach dem Rennen ist vor dem Rennen....

Ich habe die Zeit schon mal etwas genutzt, an neuen Profilen für die Saison 2010 herum zu basteln und habe 2 Ansätze gefunden, die getestet werden müssen. Daher wird neben einem Standard-Barracuda-Rumpf mit meinem im Piranha bewehrten EUM12, ein weiterer Universal-Versuchsträger für die beiden Testflügel gebaut. Das beste Ergebnis soll dann in der kommenden Saison erflogen werden.

Gestern morgen habe ich schon mal den Bausatz "entgittert" und die Einzelteile für den Rumpfaufbau bereit gelegt.

Ich fange immer mit den Aufdopplungen an, damit sie dann, wenn ich sie brauche, einbaubereit sind.

Mehr habe ich gestern noch nicht gemacht, denn die gemeinsame Zeit soll auch für die im Sommer arg strapazierte Beziehung eingesetzt werden, um ein gewisses "Beziehungspolster" für die kommende Saison zu schaffen. Ich werde es also ruhig angehen lassen, Euch aber auf dem Laufenden halten..... - nur was den Bau der Flieger angeht allerdings

Und jetzt gehe ich wieder in den Keller, eine Kanne Roibosh-Marzipantee in der Hand und werde den Rumpfaufbau beginnen....

Bis Später, Uli