Stephan S.

User

Hi zusammen,

wie im anderen StingRay-Thread angekündigt, werde ich hier ein paar Bilder und Infos zum Aufbau meines StingRay einstellen.

Der Rumpf und die Kerne für den StingRay habe ich gekauft, der Rest ist dann in Eigenregie zu erstellen.

Das Modell hat 3,2m Spannweite, der Rumpf ist mit ca. 1,9m schon recht wuchtig.

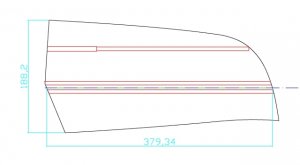

Zur Profilauslegung meines Modells wurde hier schon etwas geschrieben. Ich habe mich letztlich dann auch für den Vorschlag von Philip entschieden und meine Kerne mit einem MH30 mod. bestellt. Das Höhenleitwerk habe ich nach Empfehlung von Benjamin (Deftones) mit einem HD 800 profiliert.

Nicht wundern, wenn es am Anfang etwas schneller geht mit dem Bericht, ich habe schon etwas vorgebaut .

.

Über Anmerkungen, Tipps und konstruktive Kritik würde ich mich sehr freuen!

Arbeitsschritt 1:

Der erste Arbeitsschritt ist die Beplankung der Oberseite der Fläche.

Um zu verhindern, dass die Beplankung mit dem Negativ verklebt, überziehe ich vor dem ersten Arbeitsschritt die komplette Innenseite der Negative mit Klebeband/dünner Folie.

Im Anschluss daran werden die Kerne leicht angeschliffen um evtl. Rückstände vom Schneiden zu entfernen. Das Beplankungsmaterial, in meinem Fall 0,8 mm Abachi, wird nun an der Endleiste passgenau zugeschnitten, an der Nasenleiste darf es etwas überstehen. Um die Harzaufnahme des Holzes etwas zu verringern, wird das Abachi mit Clou G1 dünn eingestrichen und anschließend nochmals leicht angeschliffen. Die Torsionsverstärkungen wird ebenfalls mit leichtem Übermaß zugeschnitten und später zwischen zwei Folien getränkt. Um das Gewicht dabei im Auge zu behalten und nicht zuviel Harz zu verbrauchen, notiere ich mir vorab die benötigten Harzmengen zum Tränken des Gewebes/Geleges. Meine Fläche wurde vollflächig mit einer Lage 160g CFK-Biax-Gelege und einer weiteren kleinen Lage 160g Gelege (im 1/3 der Fläche) aufgebaut.

Im Anschluss ans Tränken lege ich die Beplankung mit der Innenseite auf die Torsionsverstärkung auf und schneide anhand deren Umrisse die Torsionslage exakt aus. Die Torsionslage wird dann nochmals sauber auf die Beplankung aufgerollert um etwaige Lufteinschlüsse zu eliminieren und dann auf den Kern gelegt. Die Endleiste muss hierbei sehr genau positioniert werden, sie ist für alle späteren arbeiten die Referenzlinie.

Nachdem die Torsionslage auf der Abachibeplankung liegt, kann die zweite Schutzfolie abgezogen werden

Mit einer Schaumstoffrolle werden kleine Lufteinschlüsse eliminiert und die Torsionslage sauber angedrückt.

Vor dem Verpressen muss der Kern samt Beplankung noch sauber anhand der Markierungslinien im Negativ ausgerichtet werden

So, und dann kann auch schon die Pumpe zum Absaugen angeschmissen werden. Beim Absaugen lege ich auf die Negativschale noch 2-3 Lagen Küchenpapier, damit der Unterdruck über die gesamte Fläche gleichmäßig aufgebaut werden kann. Ich arbeite hier auch nicht mit einem Vakuumsack, sondern nehme nur eine einfache Malerfolie als Abdeckung. Diese wird mit Acryl zur !geraden! Arbeitsplatte hin abgedichtet.

wie im anderen StingRay-Thread angekündigt, werde ich hier ein paar Bilder und Infos zum Aufbau meines StingRay einstellen.

Der Rumpf und die Kerne für den StingRay habe ich gekauft, der Rest ist dann in Eigenregie zu erstellen.

Das Modell hat 3,2m Spannweite, der Rumpf ist mit ca. 1,9m schon recht wuchtig.

Zur Profilauslegung meines Modells wurde hier schon etwas geschrieben. Ich habe mich letztlich dann auch für den Vorschlag von Philip entschieden und meine Kerne mit einem MH30 mod. bestellt. Das Höhenleitwerk habe ich nach Empfehlung von Benjamin (Deftones) mit einem HD 800 profiliert.

Nicht wundern, wenn es am Anfang etwas schneller geht mit dem Bericht, ich habe schon etwas vorgebaut

.

.Über Anmerkungen, Tipps und konstruktive Kritik würde ich mich sehr freuen!

Arbeitsschritt 1:

Der erste Arbeitsschritt ist die Beplankung der Oberseite der Fläche.

Um zu verhindern, dass die Beplankung mit dem Negativ verklebt, überziehe ich vor dem ersten Arbeitsschritt die komplette Innenseite der Negative mit Klebeband/dünner Folie.

Im Anschluss daran werden die Kerne leicht angeschliffen um evtl. Rückstände vom Schneiden zu entfernen. Das Beplankungsmaterial, in meinem Fall 0,8 mm Abachi, wird nun an der Endleiste passgenau zugeschnitten, an der Nasenleiste darf es etwas überstehen. Um die Harzaufnahme des Holzes etwas zu verringern, wird das Abachi mit Clou G1 dünn eingestrichen und anschließend nochmals leicht angeschliffen. Die Torsionsverstärkungen wird ebenfalls mit leichtem Übermaß zugeschnitten und später zwischen zwei Folien getränkt. Um das Gewicht dabei im Auge zu behalten und nicht zuviel Harz zu verbrauchen, notiere ich mir vorab die benötigten Harzmengen zum Tränken des Gewebes/Geleges. Meine Fläche wurde vollflächig mit einer Lage 160g CFK-Biax-Gelege und einer weiteren kleinen Lage 160g Gelege (im 1/3 der Fläche) aufgebaut.

Im Anschluss ans Tränken lege ich die Beplankung mit der Innenseite auf die Torsionsverstärkung auf und schneide anhand deren Umrisse die Torsionslage exakt aus. Die Torsionslage wird dann nochmals sauber auf die Beplankung aufgerollert um etwaige Lufteinschlüsse zu eliminieren und dann auf den Kern gelegt. Die Endleiste muss hierbei sehr genau positioniert werden, sie ist für alle späteren arbeiten die Referenzlinie.

Nachdem die Torsionslage auf der Abachibeplankung liegt, kann die zweite Schutzfolie abgezogen werden

Mit einer Schaumstoffrolle werden kleine Lufteinschlüsse eliminiert und die Torsionslage sauber angedrückt.

Vor dem Verpressen muss der Kern samt Beplankung noch sauber anhand der Markierungslinien im Negativ ausgerichtet werden

So, und dann kann auch schon die Pumpe zum Absaugen angeschmissen werden. Beim Absaugen lege ich auf die Negativschale noch 2-3 Lagen Küchenpapier, damit der Unterdruck über die gesamte Fläche gleichmäßig aufgebaut werden kann. Ich arbeite hier auch nicht mit einem Vakuumsack, sondern nehme nur eine einfache Malerfolie als Abdeckung. Diese wird mit Acryl zur !geraden! Arbeitsplatte hin abgedichtet.

.

.

?

?

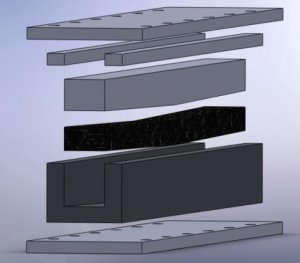

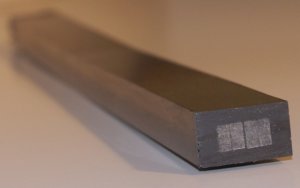

. Zum Glück hat mir mein Vater diesen für mich unangenehmen Bauschritt abgenommen und einen astreinen Balsaholmsteg (Balsahochkant verklebt mit Zwischenlagen aus 80g Glas) für mich hergestellt. Danke dafür

. Zum Glück hat mir mein Vater diesen für mich unangenehmen Bauschritt abgenommen und einen astreinen Balsaholmsteg (Balsahochkant verklebt mit Zwischenlagen aus 80g Glas) für mich hergestellt. Danke dafür