Hallo,

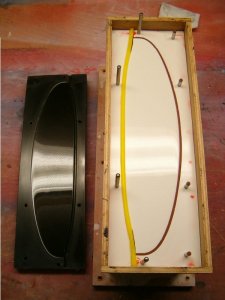

ich habe für die anstehenden SAL-Leitwerke eine Form gebaut.

Nun möchte ich reproduzierbar leichte Teile daraus bauen, habe aber nicht die Möglichkeit, gefräste Kerne zu benutzen.

Bisherige Bauweise war/ist, nach Lack und 25er Glas einen Depronkern pro Seite einzusaugen, diesen nach dem Aushärten auf Trennebenniveau zu bringen und dann beide Teile zu verkleben. Leider wird das tendenziell etwas schwer (~10g, vergleichbare Balsa+Folie-Leitwerke kommen auf 6-7g).

Wie geht ihr vor, was kann ich ändern?

ich habe für die anstehenden SAL-Leitwerke eine Form gebaut.

Nun möchte ich reproduzierbar leichte Teile daraus bauen, habe aber nicht die Möglichkeit, gefräste Kerne zu benutzen.

Bisherige Bauweise war/ist, nach Lack und 25er Glas einen Depronkern pro Seite einzusaugen, diesen nach dem Aushärten auf Trennebenniveau zu bringen und dann beide Teile zu verkleben. Leider wird das tendenziell etwas schwer (~10g, vergleichbare Balsa+Folie-Leitwerke kommen auf 6-7g).

Wie geht ihr vor, was kann ich ändern?

Geht sicher, aber die sind im Vergleich zu Depron schon deutlich druckfester... ist sicher nicht einfach bzw. da hilft nur Temperatur, oder?

Geht sicher, aber die sind im Vergleich zu Depron schon deutlich druckfester... ist sicher nicht einfach bzw. da hilft nur Temperatur, oder?