Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

F3J in Holz - Inspira

- Ersteller STB

- Erstellt am

grobmotoriker

User

Was tun mit mitgeliefeten Rippen fürs Höhenleitwerk?

Was tun mit mitgeliefeten Rippen fürs Höhenleitwerk?

Hallo Forum,

Nachdem nun von vielen zu hören ist, das das Höhenleitwerk in der Betaversion zu dünn ist, ein paar Fragen:

1) Wenn man nun beim Bau mit den Beta-Rippen diese oben und unten jeweils um 2mm aufdoppelt, bleibt doch die Form des Profils annähernd gleich, und ich kann dieses verwenden?

2) Wie macht man das, wenn man keine Fräsmaschine hat und/oder kein CAD-Zeichner ist. Einfach versuchen, ein Profil auf die notwendige Grösse zu kopieren und dann einzeln ausschneide`?

3) Zusammenbauen des Beta-Leitwerks und "hoffen" das dieses funktioniert?

4) Oder vielleicht hat jemand schon neue Rippen gefräst und ich kann diese käuflich erwerben?

Danke fürs Feedback!

Gruss

Georg

Was tun mit mitgeliefeten Rippen fürs Höhenleitwerk?

Hallo Forum,

Nachdem nun von vielen zu hören ist, das das Höhenleitwerk in der Betaversion zu dünn ist, ein paar Fragen:

1) Wenn man nun beim Bau mit den Beta-Rippen diese oben und unten jeweils um 2mm aufdoppelt, bleibt doch die Form des Profils annähernd gleich, und ich kann dieses verwenden?

2) Wie macht man das, wenn man keine Fräsmaschine hat und/oder kein CAD-Zeichner ist. Einfach versuchen, ein Profil auf die notwendige Grösse zu kopieren und dann einzeln ausschneide`?

3) Zusammenbauen des Beta-Leitwerks und "hoffen" das dieses funktioniert?

4) Oder vielleicht hat jemand schon neue Rippen gefräst und ich kann diese käuflich erwerben?

Danke fürs Feedback!

Gruss

Georg

depronator.

User

Hallo Georg.

Ich würde einfach etwa 4-5mm breite Streifen aus 1,5-2mm Balsa über die Rippen kleben. Der Maserung entlang geschnitten, erhöhen diese die Festigkeit der Rippen (die an den Öffnungen doch zu schwach sind).

Solche Aufdoppler sind oft bei mit Folie beplankten Tragflächen vorzufinden.

Gruß

Juri

Ich würde einfach etwa 4-5mm breite Streifen aus 1,5-2mm Balsa über die Rippen kleben. Der Maserung entlang geschnitten, erhöhen diese die Festigkeit der Rippen (die an den Öffnungen doch zu schwach sind).

Solche Aufdoppler sind oft bei mit Folie beplankten Tragflächen vorzufinden.

Gruß

Juri

HL

HL

Hallo zusammen,

warum schaut Ihr nicht etwas zurück, das mit dem Aufdoppeln ist doch schon mit Bildern beschrieben worden, das würde ich auch so machen.

Wichtig ist halt nur das die Rippen symetrisch sind.

Außerdem habe ich doch schon die neuen Rippen hier gepostet und auch in die D-Box gestellt.

Für die paar Rippen ist es doch kein großer Aufwand, mal schnell von Hand zu machen.

Wenn jemand die neuen Rippen ausdrucken möchte und schafft das nicht von meinen Vorlagen, bitte schreiben, dann mach ich die schnell als Pdf auf A4.

Wie Ihr wisst, war mein Fräsmotor kaputt und um weiter zu kommen habe ich das weiche Material mit einer Billigfräse gefrässt, da ist natürlich das Frontlager und die Befestigung nicht so toll.

Gruß Manni

HL

Hallo zusammen,

warum schaut Ihr nicht etwas zurück, das mit dem Aufdoppeln ist doch schon mit Bildern beschrieben worden, das würde ich auch so machen.

Wichtig ist halt nur das die Rippen symetrisch sind.

Außerdem habe ich doch schon die neuen Rippen hier gepostet und auch in die D-Box gestellt.

Für die paar Rippen ist es doch kein großer Aufwand, mal schnell von Hand zu machen.

Wenn jemand die neuen Rippen ausdrucken möchte und schafft das nicht von meinen Vorlagen, bitte schreiben, dann mach ich die schnell als Pdf auf A4.

Wie Ihr wisst, war mein Fräsmotor kaputt und um weiter zu kommen habe ich das weiche Material mit einer Billigfräse gefrässt, da ist natürlich das Frontlager und die Befestigung nicht so toll.

Gruß Manni

easywalker

User

HLW Rippen

HLW Rippen

Hallo Georg & Juri,

ich habe bei menem verhauten HLW die Rippenteile mit 2 x 5 mm Balsaaufleimern verbunden und dann auf dem Rohrholm verklebt, ist eine oder zwei Seiten vorher eschrieben. Mittlerweile habe ich meine neuen HLW Rippen und fange morgen damit an. Heute wird der Rumpf und das SLW fertiggestellt. Bericht folgt zuerst in der D-Box dann im Thread.

Servus Vogte,

Schaut guat aus den HLW!! Bin hoffentlich auch bald soweit.

Den Pendelruderhebel habe ich durch Bohrungen erleichtert (Bilder auf der Vorseite), die Dicke finde ich sehr gut, ergibt einen spielfreien Sitz auf dem Achsrohr. Ich habe sogar noch links und rechts mit 1mm Balsa aufedoppelt und so die Innenbreite im SLW ausgefüllt, geht super!

bis bald

Michi

HLW Rippen

Hallo Georg & Juri,

ich habe bei menem verhauten HLW die Rippenteile mit 2 x 5 mm Balsaaufleimern verbunden und dann auf dem Rohrholm verklebt, ist eine oder zwei Seiten vorher eschrieben. Mittlerweile habe ich meine neuen HLW Rippen und fange morgen damit an. Heute wird der Rumpf und das SLW fertiggestellt. Bericht folgt zuerst in der D-Box dann im Thread.

Servus Vogte,

Schaut guat aus den HLW!! Bin hoffentlich auch bald soweit.

Den Pendelruderhebel habe ich durch Bohrungen erleichtert (Bilder auf der Vorseite), die Dicke finde ich sehr gut, ergibt einen spielfreien Sitz auf dem Achsrohr. Ich habe sogar noch links und rechts mit 1mm Balsa aufedoppelt und so die Innenbreite im SLW ausgefüllt, geht super!

bis bald

Michi

easywalker

User

Baubericht 3. Teil

Baubericht 3. Teil

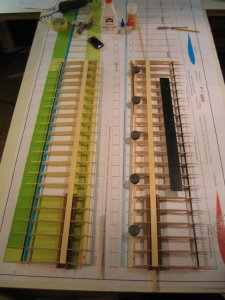

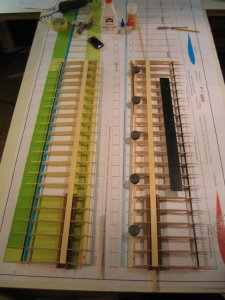

Rumpfbau 3.Teil, Außenbeplankung

Für die Außenbeplankung habe ich 5 mm Balsa verwendet, für die Seiten mit den Kohleverstärkungen habe ich eher weiches Balsa ausgesucht, um die Versteifungen (max. 1,5 mm dick) ins Balsa abdrücken zu können. Die Beplankung habe ich insgesamt in 4 Durchgängen gemacht, immer die beiden gegenüberliegenden Seiten zusammen. Die Verklebung habe ich mit Weißleim gemacht und die Bretter alle 10 cm mit Tesaband gepreßt.

Durch den fehlerhaften Spant C2 hat mein Rumpf eine eichte Wespentaille bekommen, mal sehen was nach dem endgültigen Verschleifen überbleibt.

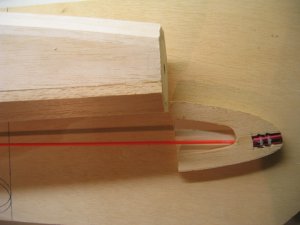

Einbau der Schleppkupplung:

Jetzt ist der richtige Moment um die Schleppkupplung in der entstehenden Rumpfnase zu installieren. Ich habe eine MPX Kupplung noch frei, die sich durch ihre Funktionsweise sehr gut für den Einbau in Vollbalsa oder Schaumstoffnasen eignet. An den Rumpf habe ich kreuzförmig 4 Stege aus 6 mm Pappelsperrholz mit den Konturen der Rumpfnase angeklebt. Der senkrechte Steg ist doppelt, dazwischen ist ein Formstück aus 10 mm Balsa, das die Kupplung umschließt und hinten eine Ausnahme für die Durchführung des Stahldrahtes und für die Aufnahme von Bleikugeln für das Feinauswiegen hat.

Der freibleibende Raum um die Kupplung wird später mit Harz vergossen.

Der nächste Schritt wird das SLW, da die Abschluß/Anschlußrippen aus Sperrholz zu kurz sind und mir ein großes Pendelleitwerk optisch nicht gefällt und die Rippen für das Ruder und die Dämpfungsfläche auch nicht überzeugend waren, war der Entschluß leicht zu treffen zum:

Umbau des SLW:

Die Dämpfungsfläche habe ich auf einem 1 mm Sperrholzbret mit dem geplanten Umriß aufgebaut. Die Nasenleiste und die Rippen habe ich aus 5 mm Balsa aufgebaut. Den Abschlußsteg der Dämpfungsfläche habe ich aus 5 x 3 mm Kieferleisten und 2 Balsaaufdoppelungen hergestellt und konisch nach oben verschliffen.

Im Bereich der rumpfseitigen Dämpfungsflosse habe ich den Übergang ebenfalls mit Balsaleisten angepaßt. Um einen harmonischen Profilverlauf sicherzustellen mußte ich noch in einige Bereich mit Balsa aufdicken, vor allem durchgehend bei 35% der LW-Tiefe als Dickenmaximum und im Bereich der HR Steckung/Anlenkung (rot markiert).

Das Seitenruder habe ich ebenfalls auf 1 mm Sperrholz aufgebaut, ist vielleicht schwerer als eine reine Rippenbauweise, ergibt aber dünne, widerstandsfähige Endleisten und stoßfeste Ecken, Gewicht des Ruders 48 Gr. Die Lagerung erfolgt mit einem 2 mm Kohlestab und 2 Pertinax Scharnieren.

Und so sieht das Ganze jetzt aus, der Rumpf grob verschliffen ohne GFK Beschichtung wiegt Gewicht 1095 Gramm, der leere Rumpf meiner Alpina 4001 wiegt 940 Gramm.

So, als nächstes kommt das HLW 2.0 dran

bis Bald

Michi

Baubericht 3. Teil

Rumpfbau 3.Teil, Außenbeplankung

Für die Außenbeplankung habe ich 5 mm Balsa verwendet, für die Seiten mit den Kohleverstärkungen habe ich eher weiches Balsa ausgesucht, um die Versteifungen (max. 1,5 mm dick) ins Balsa abdrücken zu können. Die Beplankung habe ich insgesamt in 4 Durchgängen gemacht, immer die beiden gegenüberliegenden Seiten zusammen. Die Verklebung habe ich mit Weißleim gemacht und die Bretter alle 10 cm mit Tesaband gepreßt.

Durch den fehlerhaften Spant C2 hat mein Rumpf eine eichte Wespentaille bekommen, mal sehen was nach dem endgültigen Verschleifen überbleibt.

Einbau der Schleppkupplung:

Jetzt ist der richtige Moment um die Schleppkupplung in der entstehenden Rumpfnase zu installieren. Ich habe eine MPX Kupplung noch frei, die sich durch ihre Funktionsweise sehr gut für den Einbau in Vollbalsa oder Schaumstoffnasen eignet. An den Rumpf habe ich kreuzförmig 4 Stege aus 6 mm Pappelsperrholz mit den Konturen der Rumpfnase angeklebt. Der senkrechte Steg ist doppelt, dazwischen ist ein Formstück aus 10 mm Balsa, das die Kupplung umschließt und hinten eine Ausnahme für die Durchführung des Stahldrahtes und für die Aufnahme von Bleikugeln für das Feinauswiegen hat.

Der freibleibende Raum um die Kupplung wird später mit Harz vergossen.

Der nächste Schritt wird das SLW, da die Abschluß/Anschlußrippen aus Sperrholz zu kurz sind und mir ein großes Pendelleitwerk optisch nicht gefällt und die Rippen für das Ruder und die Dämpfungsfläche auch nicht überzeugend waren, war der Entschluß leicht zu treffen zum:

Umbau des SLW:

Die Dämpfungsfläche habe ich auf einem 1 mm Sperrholzbret mit dem geplanten Umriß aufgebaut. Die Nasenleiste und die Rippen habe ich aus 5 mm Balsa aufgebaut. Den Abschlußsteg der Dämpfungsfläche habe ich aus 5 x 3 mm Kieferleisten und 2 Balsaaufdoppelungen hergestellt und konisch nach oben verschliffen.

Im Bereich der rumpfseitigen Dämpfungsflosse habe ich den Übergang ebenfalls mit Balsaleisten angepaßt. Um einen harmonischen Profilverlauf sicherzustellen mußte ich noch in einige Bereich mit Balsa aufdicken, vor allem durchgehend bei 35% der LW-Tiefe als Dickenmaximum und im Bereich der HR Steckung/Anlenkung (rot markiert).

Das Seitenruder habe ich ebenfalls auf 1 mm Sperrholz aufgebaut, ist vielleicht schwerer als eine reine Rippenbauweise, ergibt aber dünne, widerstandsfähige Endleisten und stoßfeste Ecken, Gewicht des Ruders 48 Gr. Die Lagerung erfolgt mit einem 2 mm Kohlestab und 2 Pertinax Scharnieren.

Und so sieht das Ganze jetzt aus, der Rumpf grob verschliffen ohne GFK Beschichtung wiegt Gewicht 1095 Gramm, der leere Rumpf meiner Alpina 4001 wiegt 940 Gramm.

So, als nächstes kommt das HLW 2.0 dran

bis Bald

Michi

Anhänge

depronator.

User

Hallo Michi,

super schön dein Rumpf.

Ich war jetzt eine Woche krank und, ausser motor vom Zoll zu holen, nichts geschafft.

Aber dies soll sich ändern.

Gutes Gelingen wieterhin.

Juri

super schön dein Rumpf.

Ich war jetzt eine Woche krank und, ausser motor vom Zoll zu holen, nichts geschafft.

Aber dies soll sich ändern.

Gutes Gelingen wieterhin.

Juri

grobmotoriker

User

schöner rumpf

schöner rumpf

Hallo Inspiranten,

Kann mich der Meinung von Juri nur anschliessen, ist sehr schön gebaut und sieht mal richtig klasse aus. "Leider" kann ich momentan nichts basteln, da ich mich gerade auf den Malediven befinde

Freu mich schon, wenn es wieder weitergeht

Grüße vom Indischen Ozean

Georg

schöner rumpf

Hallo Inspiranten,

Kann mich der Meinung von Juri nur anschliessen, ist sehr schön gebaut und sieht mal richtig klasse aus. "Leider" kann ich momentan nichts basteln, da ich mich gerade auf den Malediven befinde

Freu mich schon, wenn es wieder weitergeht

Grüße vom Indischen Ozean

Georg

easywalker

User

Baubericht 4. Teil

Baubericht 4. Teil

Hallo Georg:

Du tust mir echt leid, gibt's auf den Maledeiten Diven wenigsten Hänge zm Fliegen der nur "grausliche" Postkartenstrände und bunte Fische?

Hier ist das Wetter ideal zum Basteln daher geht es weiter mit dem:

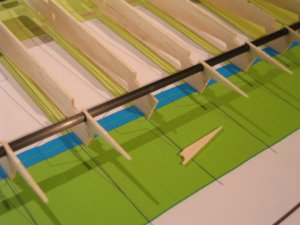

Höhenleitwerk, 2. Versuch:

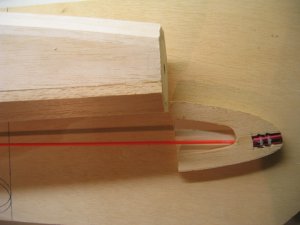

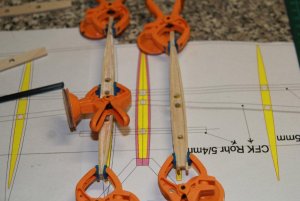

In der Zwischenzeit habe ich die Rippen für das neue HLW erhalten, sie bestehen aus 3 mm Pappelsperrholz, der Gewichtunterschied zu den 2 mm Balsarippen ist aufgrund der Bauteilgröße minimal. Sie sind aber wesentlich fester, haben größere und glatte Klebefläche und sind super zu verarbeiten.

Die Rippen sitzen schon ohne Kleber ausrechend schiebefest auf den Aluführungs-röhrchen, der Holm dieses LW hat 2 Gurte 8x2 mm Kiefer, eine Torsionsbox aus 2 mm Balsa und einen Abschlußsteg aus harten 2mm Balsa senkrecht gemasert. Das ergibt eine dreh- und biegesteifeStruktur. Die Nasenleiste besteht aus 2 Streifen 2 mm Balsa und einer 6x2 mm Kieferliste um eine druckfeste Nasenleiste zu erreichen. Die Endleiste besteht aus 2 entsprechend dem Plan verlaufenden Balsastreifen, mit verlaufend geschliffenen Enden, die ich mit Epoxy und Kohlerovings zur Erhöhung der Haltbarkeit verklebt habe. Nach dem Aushärten habe ich die v-förmige Endleiste 10 mm über die Rippenenden geschoben, ausgerichtet und verklebt. Da das Messingrohr für die HLW in der SL-Flosse zur besseren Verklebung etwas aus der Oberfläche schaut (ca. 1,5 mm) habe ich die Beplankung etwas über die HLW Wurzelrippe gezogen und an die Profilierung des SLW angepaßt.

Und so schaut das HLW im Ganzen aus, Gewicht verschliffen inkl. Steckungsstäbe 137 Gr.

Um am Rumpf weiterbauen zu können, wäre als nächster der Bau des TF Anschlußes und dann die finale Formgebung an der Reihe. Um aber die EWD genau zu fixeren sind die Flügel notwendig. Daher ist der nächste Schritt die Herstellung der

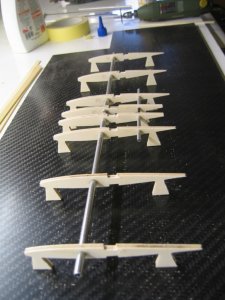

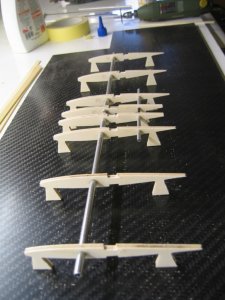

Innenteile der Tragflügel, 1. Teil:

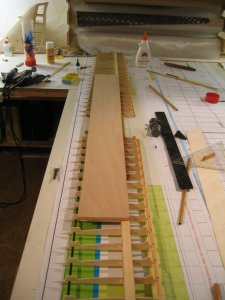

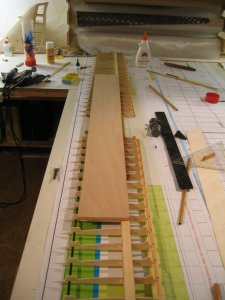

Als erste habe ich die Nasenhilfsleiste aus 10 x 3 mm Kiefer mit ca. 3 mm tiefen Einschnitten im Rippenabstand versehen, das geht mit einer Stichsäge, der dem Frässatz beiliegenden Schablone und vielen Klammen recht gut. Danach werden die Rippen am 6 mm Kohlerohr aufgefädelt, und gemäß dem Plan grob ausgerichtet, dabei ist vor allem bei den Balsarippen auf die sehr filigrane Endfahne zu achten, die bricht schneller ab als man glaubt!

Anschließend wir die Nasenhilfsleiste in die Rippen gesteckt, der gesamte Flügelteil und vor allem die Anschlußrippe 1 genau auf dem Plan ausgerichtet und sowohl die Nasenhilfsleiste als auch das Kohlerohr mit Sekundenkleber fixiert. Danach wird Rippe für Rippe zuerst die Nasenhilfsleiste und danach das Kohlerohr auf 48 mm Abstand ausgerichtet und mit Sekundenkleber fixiert. Dazu habe ich mir aus 5 mm Balsa eine Lehre mit exakt 48 mm Breite und genauen rechten Winkeln geschliffen. Damit diese Lehre nicht verkleben kann, habe ich sie mit Silikonspray gut imprägniert, so kann der Sekundenkleber nicht haften.

Als nächstes habe ich den Holm aus den beiden 10 x 5 mm Kieferleisten zu-sammengeklebt. Die Holmausschnitte müssen aber zum Teil nahgearbeitet werden, damit de Holm gut paßt. Bevor der Holm probiert wird sind aber unbedingt die untern Holmausschnitte mit Leisten zur Bauunterlage abzustützen, sonst gibt es Serienrippenbruch!!

Nachdem mich die vorgeschlagene Lagerung der Ruder in Hohlkehlen und den 6 mm Kohlerohren als Lagerung (meine Rohre sind 6/4 mm, die vorgesehen 6/5 mm habe ich nirgends bekommen) nicht überzeugen konnte, habe ich mich entschloßen die Ruder unten mit Klebeband anzuschlagen und von oben diagonal anzulenken, wie es bei F3B/F/J heutzutage üblich ist. Dazu mußte ich überlegen wie ich den Umbau realisieren kann. Im CAD sieht das jetzt so aus:

Anhang anzeigen Wölbkappe.pdf

Baubericht 4. Teil

Hallo Georg:

Du tust mir echt leid, gibt's auf den Maledeiten Diven wenigsten Hänge zm Fliegen der nur "grausliche" Postkartenstrände und bunte Fische?

Hier ist das Wetter ideal zum Basteln daher geht es weiter mit dem:

Höhenleitwerk, 2. Versuch:

In der Zwischenzeit habe ich die Rippen für das neue HLW erhalten, sie bestehen aus 3 mm Pappelsperrholz, der Gewichtunterschied zu den 2 mm Balsarippen ist aufgrund der Bauteilgröße minimal. Sie sind aber wesentlich fester, haben größere und glatte Klebefläche und sind super zu verarbeiten.

Die Rippen sitzen schon ohne Kleber ausrechend schiebefest auf den Aluführungs-röhrchen, der Holm dieses LW hat 2 Gurte 8x2 mm Kiefer, eine Torsionsbox aus 2 mm Balsa und einen Abschlußsteg aus harten 2mm Balsa senkrecht gemasert. Das ergibt eine dreh- und biegesteifeStruktur. Die Nasenleiste besteht aus 2 Streifen 2 mm Balsa und einer 6x2 mm Kieferliste um eine druckfeste Nasenleiste zu erreichen. Die Endleiste besteht aus 2 entsprechend dem Plan verlaufenden Balsastreifen, mit verlaufend geschliffenen Enden, die ich mit Epoxy und Kohlerovings zur Erhöhung der Haltbarkeit verklebt habe. Nach dem Aushärten habe ich die v-förmige Endleiste 10 mm über die Rippenenden geschoben, ausgerichtet und verklebt. Da das Messingrohr für die HLW in der SL-Flosse zur besseren Verklebung etwas aus der Oberfläche schaut (ca. 1,5 mm) habe ich die Beplankung etwas über die HLW Wurzelrippe gezogen und an die Profilierung des SLW angepaßt.

Und so schaut das HLW im Ganzen aus, Gewicht verschliffen inkl. Steckungsstäbe 137 Gr.

Um am Rumpf weiterbauen zu können, wäre als nächster der Bau des TF Anschlußes und dann die finale Formgebung an der Reihe. Um aber die EWD genau zu fixeren sind die Flügel notwendig. Daher ist der nächste Schritt die Herstellung der

Innenteile der Tragflügel, 1. Teil:

Als erste habe ich die Nasenhilfsleiste aus 10 x 3 mm Kiefer mit ca. 3 mm tiefen Einschnitten im Rippenabstand versehen, das geht mit einer Stichsäge, der dem Frässatz beiliegenden Schablone und vielen Klammen recht gut. Danach werden die Rippen am 6 mm Kohlerohr aufgefädelt, und gemäß dem Plan grob ausgerichtet, dabei ist vor allem bei den Balsarippen auf die sehr filigrane Endfahne zu achten, die bricht schneller ab als man glaubt!

Anschließend wir die Nasenhilfsleiste in die Rippen gesteckt, der gesamte Flügelteil und vor allem die Anschlußrippe 1 genau auf dem Plan ausgerichtet und sowohl die Nasenhilfsleiste als auch das Kohlerohr mit Sekundenkleber fixiert. Danach wird Rippe für Rippe zuerst die Nasenhilfsleiste und danach das Kohlerohr auf 48 mm Abstand ausgerichtet und mit Sekundenkleber fixiert. Dazu habe ich mir aus 5 mm Balsa eine Lehre mit exakt 48 mm Breite und genauen rechten Winkeln geschliffen. Damit diese Lehre nicht verkleben kann, habe ich sie mit Silikonspray gut imprägniert, so kann der Sekundenkleber nicht haften.

Als nächstes habe ich den Holm aus den beiden 10 x 5 mm Kieferleisten zu-sammengeklebt. Die Holmausschnitte müssen aber zum Teil nahgearbeitet werden, damit de Holm gut paßt. Bevor der Holm probiert wird sind aber unbedingt die untern Holmausschnitte mit Leisten zur Bauunterlage abzustützen, sonst gibt es Serienrippenbruch!!

Nachdem mich die vorgeschlagene Lagerung der Ruder in Hohlkehlen und den 6 mm Kohlerohren als Lagerung (meine Rohre sind 6/4 mm, die vorgesehen 6/5 mm habe ich nirgends bekommen) nicht überzeugen konnte, habe ich mich entschloßen die Ruder unten mit Klebeband anzuschlagen und von oben diagonal anzulenken, wie es bei F3B/F/J heutzutage üblich ist. Dazu mußte ich überlegen wie ich den Umbau realisieren kann. Im CAD sieht das jetzt so aus:

Anhang anzeigen Wölbkappe.pdf

Anhänge

easywalker

User

HLW Details

HLW Details

Servus Vogte,

Mein HLW ist, wie oben schon angeführt, 137 g. schwer, fertig verschliffen inkl. Steckungsstäben.

Für die Steckungen in den Tragflächn verwende Rohre und Hülsn von Ralf Petrausch, die Steckungsrohe sind aus eloxiertem Dural in LF Qualität, die Hülsen sind aus Hartpapier (Pertinax). TF/Rumpf Drm. 16/14 mm und Innen/Außen TF 12/10 mm

tschüß

Michi

HLW Details

Servus Vogte,

Mein HLW ist, wie oben schon angeführt, 137 g. schwer, fertig verschliffen inkl. Steckungsstäben.

Für die Steckungen in den Tragflächn verwende Rohre und Hülsn von Ralf Petrausch, die Steckungsrohe sind aus eloxiertem Dural in LF Qualität, die Hülsen sind aus Hartpapier (Pertinax). TF/Rumpf Drm. 16/14 mm und Innen/Außen TF 12/10 mm

tschüß

Michi

depronator.

User

Jetzt gebe ich noch paar Bilder dazu

Habe 50mm Spinner mal dran gehalten. Sooo hässlich ist es doch nicht, oder?

Dass der Rumpf noch Beplankt und verschliffen wird, versteht sich von selbst.

Beplankung der Ecken

Erste Verstärkung UD-Kohleband 20mm + ~9gr Harz pro Band

Aufdoppler für HR-Rippen aus 2mm Balsa mit dem High-Tech-Tool geschnitten

Und aufgeleimt

Irgendwie ist die Rippe 3 zu kurz geraten, muss noch ändern.

Ohne Nasenleiste und Steckungsrohr wiegen die HR-Hälften 48 und 49gr unverklebt

Da ich zu faul zum Teleskopierbarerohre6/5mmsuchen bin, habe einfach das vorhandene 5mm Rohr eingewachst und mit paar Windungen 50-er Glas umwickelt. Etwas Teflonband aus dem Sanitärbedarf drübergewickelt und bis morgen liegen gelassen. Morgen wird das entweder sauber entformt oder weg geschmissen. Wünscht mit Glück.

Wenn mein Rechner wieder repariert ist, gibt es auch kleinere Bilder...

Gruß

Juri

Habe 50mm Spinner mal dran gehalten. Sooo hässlich ist es doch nicht, oder?

Dass der Rumpf noch Beplankt und verschliffen wird, versteht sich von selbst.

Beplankung der Ecken

Erste Verstärkung UD-Kohleband 20mm + ~9gr Harz pro Band

Aufdoppler für HR-Rippen aus 2mm Balsa mit dem High-Tech-Tool geschnitten

Und aufgeleimt

Irgendwie ist die Rippe 3 zu kurz geraten, muss noch ändern.

Ohne Nasenleiste und Steckungsrohr wiegen die HR-Hälften 48 und 49gr unverklebt

Da ich zu faul zum Teleskopierbarerohre6/5mmsuchen bin, habe einfach das vorhandene 5mm Rohr eingewachst und mit paar Windungen 50-er Glas umwickelt. Etwas Teflonband aus dem Sanitärbedarf drübergewickelt und bis morgen liegen gelassen. Morgen wird das entweder sauber entformt oder weg geschmissen. Wünscht mit Glück.

Wenn mein Rechner wieder repariert ist, gibt es auch kleinere Bilder...

Gruß

Juri

depronator.

User

Die Abforming der Hülse ist geglückt, dank dicker Schicht von Gleitmittel...

Das weisse Band hat sich von der Hülse nicht rückstandslos entfernen lassen und wurde abgeschrubbt und abgeschliffen....

Beim Einkleben (stolz wie Oskar) habe ich das Kohlerohr in der Hülse gelassen, zum genauerem Positionieren.

Blöderweise ist der dünnflüssige Seku beim Kleben auch zwischen der Hülse und Rohr geflossen... was ich beim Rausziehen des Rohrs festgestellt habe.

Gefühlte 100 gebrochene Rippen und 20 Liter Seku später habe ich das Steckungsrohr einfach zwischen beiden HR-Hälften getrennt. Als Steckung wird 4mm Silberstahlstift verwendet. Is auch fester, als Kohleröhrchen.

Als Steckung wird 4mm Silberstahlstift verwendet. Is auch fester, als Kohleröhrchen.

Das weisse Band hat sich von der Hülse nicht rückstandslos entfernen lassen und wurde abgeschrubbt und abgeschliffen....

Beim Einkleben (stolz wie Oskar) habe ich das Kohlerohr in der Hülse gelassen, zum genauerem Positionieren.

Blöderweise ist der dünnflüssige Seku beim Kleben auch zwischen der Hülse und Rohr geflossen... was ich beim Rausziehen des Rohrs festgestellt habe.

Gefühlte 100 gebrochene Rippen und 20 Liter Seku später habe ich das Steckungsrohr einfach zwischen beiden HR-Hälften getrennt.

Als Steckung wird 4mm Silberstahlstift verwendet. Is auch fester, als Kohleröhrchen.

Als Steckung wird 4mm Silberstahlstift verwendet. Is auch fester, als Kohleröhrchen.depronator.

User

Ist das Wetter bei Euch so schön, dass keiner mal `nen Kommentag abgeben kann?

Nicht destoweniger trotz, habe die HR-Hälften verleimt. Danach wurden aus 4mm Buche Rundstab (1meter, schräg zersägt, reichte genau für beide Hälften) die Nasenleisten gebogen (in einem hohen Glas mit heissem Wasser einweichen und biegen) und angeleimt. Leicht angeschliffen sehen die Hälften dann so aus und wiegen 126,1gr zusammen. Es kommen noch 3mm Balsa als verkastung an der Schräge und etwas Porenfüller + endgültige Verschleifung.

Nicht destoweniger trotz, habe die HR-Hälften verleimt. Danach wurden aus 4mm Buche Rundstab (1meter, schräg zersägt, reichte genau für beide Hälften) die Nasenleisten gebogen (in einem hohen Glas mit heissem Wasser einweichen und biegen) und angeleimt. Leicht angeschliffen sehen die Hälften dann so aus und wiegen 126,1gr zusammen. Es kommen noch 3mm Balsa als verkastung an der Schräge und etwas Porenfüller + endgültige Verschleifung.

Anhänge

easywalker

User

Baubericht 5. Teil

Baubericht 5. Teil

Hallo Juri,

Offensichtlich sind wir beiden die einzigen die eine Inspira wirklich bauen. Georg (Grobmotoriker) ist im Indischen Ozean vesunken, Vogte ist wohl beim Leitwerk hängen geblieben, Thomas (Highlight) aus der Schweiz hat von mir eine CAD Datei für ein HLW bekommen, weiß aber nicht ob er was weitermacht und Manni hat keinen Platz zum Bauen.

Blöd gelaufen mit deiner Steckung, aber warum hast du als Fürungsrohr nicht ein 6erAlurohr genommen? Den 4er Buchenstab als Nasenleiste werde ich mir für die Zukunft merken, ist sicher weniger Schleiferei als mit Kieferleisten, die vorgesehenen Kohlestäbe sind entweder zu stieif oder zu dünn um eine gute Verklebung mit der Beplankungzu bieten.

Ich bin in der letzten Woche in der Werkstatt verschwunden um was weiterzubringen, hier der weitere Baubericht:

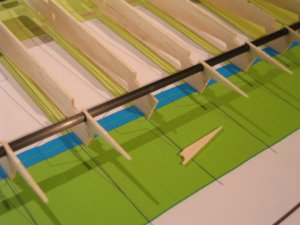

Tragflügel Innenteile, Fortsetzung:

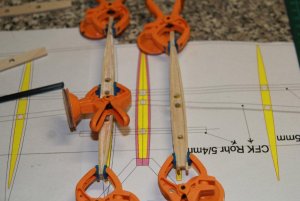

Nächster Schritt war das Ausrichten und Einkleben der Führungsrohre für die Steckung der Außenflügel, die im nächsten Bauschritt hinter den Stegen der Verkastung verschwinden werden. Die Röhrchen habe ich mit UHU Endfest 300 verklebt, genau ausgerichtet und über Nacht aushärten lassen.

Aufgrund der V-Form des Außenflügels muß der Obergurt des Holms im letzten Rippenfeld auf der gesamten Feldbreite etwas ausgenommen werden damit das 12 mm Führungsrohr gut paßen kann.

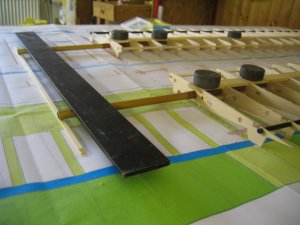

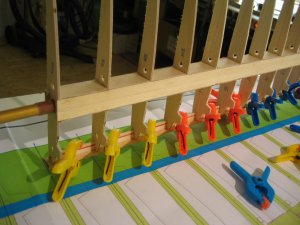

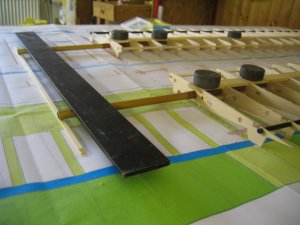

Nachdem die Verklebung der Steckungsrohre ausgehärtet war, geht es als nächstes an das Verkasten der Holme. Für die Stege habe ich mir vom Holzlieferanten schon 1 mm dicke Sperrholzstreifen in der Breite des Rippenabstands schneiden lassen. Das beschleunigt das Verkasten ordentlich, verklebt wurde mit Ponal Expreß, so konnten die Klemmen nach 6 Rippenfeldern schon wieder abgenommen und weiter verwendet werden.

Danach habe ich die erste Leiste der Nasenleiste aus 3 x 15 mm Kiefer an die Rippen und die Nasenhilfsliste angeklebt. Ich mache die Nasenleiste aus insgesamt 4 Leisten aus Balsa und Kiefer im Schichtverbund, läßt sich leicht an Krümmungen anpassen und wird sehr stoßfest. Die erste Leiste aus Kiefer verschwindet später unter der Beplankung.

Natürlich ist das Verschleifen der Kieferleiste eine gewisse Herausforderung aber mit Hobel und Bandschleifer und einer vorsichtigen Hand geht das schon.

Der nächste Schritt erfordert wieder genaues Arbeiten und Vermessen, es geht an die Verklebung der inneren Steckung. Als erstes habe ich die Flächenteile entlang der Holmkante gerade ausgerichtet, die Steckungrohre zwischen den TF-Teilen mit Bleigewichten fixiert und die Flächen unter der vorletzten Rippe mit 20 mm unterlegt. So ergibt sich die V-Form des Innenflügels.

Die Verklebung erfolgte wieder mit UHU Endfest 300, ziemlich satt aufgetragen und durch Drehen der Führungsrohre erteilt sich der Kleber perfekt im Spalt zwischen Rippe und Rohr.

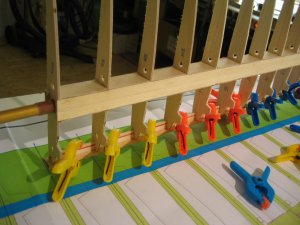

Als Nächstes erfolgt das Zuschneiden der Beplankungen der Unterseite, die Beplankung der Klappen habe ich unter 45° schräg geschnitten und die Streifen zusammen geklebt. Das ergibt eine höhere Torsionsfestigkeit der Klappen. Die Beplankung der D-Box habe ich im Innenbereich und dort wo das Servo sitzen wird um 5 mm zurückversetzt, damit diese Beplankungsteile eine Auflage am Holm haben. Die Verklebung erfolgte entlang des Holmrandes mit dickflüßigem Sekundenkleber, der Rest mit Weißleim.

Die Beplankung der Klappen wird im Endleistenbereich verlaufend dünn geschliffen. Dann werden die Positionen der Rippen markiert, entsprechend Weißleim aufgetragen, die gerade geschnittene Vorderkante der Beplankung exakt senkrecht unter dem Kohlerohr ausgerichtet und mit den Rippen verklebt.

Danach werden die Stützfüßchen weggeschnitten, die Beplankungsteile der Oberseite wie oben beschrieben zugeschnitten und verklebt. Die Endleiste der Klappen habe ich mit 3 Strängen Kohlerovings und Epoxiharz verstärkt. Aufgrund meiner klebrigen Finger gibt es davon leider keine Fotos – nur vom Endergebnis!

Der nächste Bauabschnitt ist der bis jetzt fummeligste, die Herstellung des Rumpf-Tagflügelübergangs. Zuerst habe ich die Taillierung des Rumpfes gemessen (links und rechts je 13 mm) und danach die Anschlußrippen aus 5 mm Sperrholz mit 25 mm Balsa aufgedickt, die Taillierung angezeichnet und das überstehende Material weggeschnitten. Dann erfolgt schleifen, anpassen, schleifen, vermessen usw., bis die beiden Anschlußrippen parallel sind und der Übergang zum Rumpf spaltfrei paßt.

Danach werden die Flügel und das HLW angesteckt und es beginnt das Ausrichten der EWD linke zu rechter Seite, Kontrolle der Parallelität TF zu HLW und Kontrolle ob der TF rechtwinkelig zur Rumpflängsachse sitzt (gleicher Abstand li/re von TF Ende zu SLW). Es hat sich bewährt in dieser Phase die Anschlußrippen nur mit Sekundenklebertropfen zu fixieren, da ich öfters die Rippen wieder vom Rumpf trennen mußte weil zwar endlich der TF parallel zum LW war, aber leider die EWD li zu re ungleich war, oder umgekehrt! Nach 2 - 3 Stunden messen, abbauen, schleifen, zusammenbauen, messen, fluchen, abbauen etc. hat das Ganze aber endlich gepaßt und sieht so aus.

Fehlt nur noch die Nasenleiste und die Herstellung der Klappen

Fortsetzung folgt,

bis bald

Michi

Baubericht 5. Teil

Hallo Juri,

Offensichtlich sind wir beiden die einzigen die eine Inspira wirklich bauen. Georg (Grobmotoriker) ist im Indischen Ozean vesunken, Vogte ist wohl beim Leitwerk hängen geblieben, Thomas (Highlight) aus der Schweiz hat von mir eine CAD Datei für ein HLW bekommen, weiß aber nicht ob er was weitermacht und Manni hat keinen Platz zum Bauen.

Blöd gelaufen mit deiner Steckung, aber warum hast du als Fürungsrohr nicht ein 6erAlurohr genommen? Den 4er Buchenstab als Nasenleiste werde ich mir für die Zukunft merken, ist sicher weniger Schleiferei als mit Kieferleisten, die vorgesehenen Kohlestäbe sind entweder zu stieif oder zu dünn um eine gute Verklebung mit der Beplankungzu bieten.

Ich bin in der letzten Woche in der Werkstatt verschwunden um was weiterzubringen, hier der weitere Baubericht:

Tragflügel Innenteile, Fortsetzung:

Nächster Schritt war das Ausrichten und Einkleben der Führungsrohre für die Steckung der Außenflügel, die im nächsten Bauschritt hinter den Stegen der Verkastung verschwinden werden. Die Röhrchen habe ich mit UHU Endfest 300 verklebt, genau ausgerichtet und über Nacht aushärten lassen.

Aufgrund der V-Form des Außenflügels muß der Obergurt des Holms im letzten Rippenfeld auf der gesamten Feldbreite etwas ausgenommen werden damit das 12 mm Führungsrohr gut paßen kann.

Nachdem die Verklebung der Steckungsrohre ausgehärtet war, geht es als nächstes an das Verkasten der Holme. Für die Stege habe ich mir vom Holzlieferanten schon 1 mm dicke Sperrholzstreifen in der Breite des Rippenabstands schneiden lassen. Das beschleunigt das Verkasten ordentlich, verklebt wurde mit Ponal Expreß, so konnten die Klemmen nach 6 Rippenfeldern schon wieder abgenommen und weiter verwendet werden.

Danach habe ich die erste Leiste der Nasenleiste aus 3 x 15 mm Kiefer an die Rippen und die Nasenhilfsliste angeklebt. Ich mache die Nasenleiste aus insgesamt 4 Leisten aus Balsa und Kiefer im Schichtverbund, läßt sich leicht an Krümmungen anpassen und wird sehr stoßfest. Die erste Leiste aus Kiefer verschwindet später unter der Beplankung.

Natürlich ist das Verschleifen der Kieferleiste eine gewisse Herausforderung aber mit Hobel und Bandschleifer und einer vorsichtigen Hand geht das schon.

Der nächste Schritt erfordert wieder genaues Arbeiten und Vermessen, es geht an die Verklebung der inneren Steckung. Als erstes habe ich die Flächenteile entlang der Holmkante gerade ausgerichtet, die Steckungrohre zwischen den TF-Teilen mit Bleigewichten fixiert und die Flächen unter der vorletzten Rippe mit 20 mm unterlegt. So ergibt sich die V-Form des Innenflügels.

Die Verklebung erfolgte wieder mit UHU Endfest 300, ziemlich satt aufgetragen und durch Drehen der Führungsrohre erteilt sich der Kleber perfekt im Spalt zwischen Rippe und Rohr.

Als Nächstes erfolgt das Zuschneiden der Beplankungen der Unterseite, die Beplankung der Klappen habe ich unter 45° schräg geschnitten und die Streifen zusammen geklebt. Das ergibt eine höhere Torsionsfestigkeit der Klappen. Die Beplankung der D-Box habe ich im Innenbereich und dort wo das Servo sitzen wird um 5 mm zurückversetzt, damit diese Beplankungsteile eine Auflage am Holm haben. Die Verklebung erfolgte entlang des Holmrandes mit dickflüßigem Sekundenkleber, der Rest mit Weißleim.

Die Beplankung der Klappen wird im Endleistenbereich verlaufend dünn geschliffen. Dann werden die Positionen der Rippen markiert, entsprechend Weißleim aufgetragen, die gerade geschnittene Vorderkante der Beplankung exakt senkrecht unter dem Kohlerohr ausgerichtet und mit den Rippen verklebt.

Danach werden die Stützfüßchen weggeschnitten, die Beplankungsteile der Oberseite wie oben beschrieben zugeschnitten und verklebt. Die Endleiste der Klappen habe ich mit 3 Strängen Kohlerovings und Epoxiharz verstärkt. Aufgrund meiner klebrigen Finger gibt es davon leider keine Fotos – nur vom Endergebnis!

Der nächste Bauabschnitt ist der bis jetzt fummeligste, die Herstellung des Rumpf-Tagflügelübergangs. Zuerst habe ich die Taillierung des Rumpfes gemessen (links und rechts je 13 mm) und danach die Anschlußrippen aus 5 mm Sperrholz mit 25 mm Balsa aufgedickt, die Taillierung angezeichnet und das überstehende Material weggeschnitten. Dann erfolgt schleifen, anpassen, schleifen, vermessen usw., bis die beiden Anschlußrippen parallel sind und der Übergang zum Rumpf spaltfrei paßt.

Danach werden die Flügel und das HLW angesteckt und es beginnt das Ausrichten der EWD linke zu rechter Seite, Kontrolle der Parallelität TF zu HLW und Kontrolle ob der TF rechtwinkelig zur Rumpflängsachse sitzt (gleicher Abstand li/re von TF Ende zu SLW). Es hat sich bewährt in dieser Phase die Anschlußrippen nur mit Sekundenklebertropfen zu fixieren, da ich öfters die Rippen wieder vom Rumpf trennen mußte weil zwar endlich der TF parallel zum LW war, aber leider die EWD li zu re ungleich war, oder umgekehrt! Nach 2 - 3 Stunden messen, abbauen, schleifen, zusammenbauen, messen, fluchen, abbauen etc. hat das Ganze aber endlich gepaßt und sieht so aus.

Fehlt nur noch die Nasenleiste und die Herstellung der Klappen

Fortsetzung folgt,

bis bald

Michi

einfach toll

einfach toll

Hallo Michi,

ja wenigstens einer hat den Mut zum bauen

Was mir aufgefallen ist, die Leisten an den Klappen sollten nach meiner Planung aus gezahnten Balsaleisten sein und vor der Beplankung eingeklebt werden.

Nach der Beplankung die Klappen zwischen den Leisten abtrennen.

Die Wurzelrippe am Rumpf hast Du aufgedickt, warum? Die beiden Steckungsrohre sind gerade, darum in der Fläche schräg. Wenn man alles zusammensteckt und ausrichtet, müsste das doch ohne große Probleme gehen.

Das mit dem Buchenrundstab als HL Nasenleiste ist eine gute Idee, nur wie sägt man einen 4mm Stab durch, das es in der Mitte ist und wie dünn muss das Sägeblatt sein, das da noch was stehen bleibt.

Ich hätte den Stab bis zur Hälfte abgehobelt oder abgeschliffen.

Weiter so, ich freu mich schon auf die ersten Flugbilder (Videos)

Gruß Manni

einfach toll

Hallo Michi,

ja wenigstens einer hat den Mut zum bauen

Was mir aufgefallen ist, die Leisten an den Klappen sollten nach meiner Planung aus gezahnten Balsaleisten sein und vor der Beplankung eingeklebt werden.

Nach der Beplankung die Klappen zwischen den Leisten abtrennen.

Die Wurzelrippe am Rumpf hast Du aufgedickt, warum? Die beiden Steckungsrohre sind gerade, darum in der Fläche schräg. Wenn man alles zusammensteckt und ausrichtet, müsste das doch ohne große Probleme gehen.

Das mit dem Buchenrundstab als HL Nasenleiste ist eine gute Idee, nur wie sägt man einen 4mm Stab durch, das es in der Mitte ist und wie dünn muss das Sägeblatt sein, das da noch was stehen bleibt.

Ich hätte den Stab bis zur Hälfte abgehobelt oder abgeschliffen.

Weiter so, ich freu mich schon auf die ersten Flugbilder (Videos)

Gruß Manni

depronator.

User

Hallo Michi.Blöd gelaufen mit deiner Steckung, aber warum hast du als Fürungsrohr nicht ein 6erAlurohr genommen?

Ich hatte nur ein etwas schweres Alurohr zur Hand, und Kohle war ja schon "eingeklebt"

Das mit dem Buchenrundstab als HL Nasenleiste ist eine gute Idee, nur wie sägt man einen 4mm Stab durch, das es in der Mitte ist und wie dünn muss das Sägeblatt sein, das da noch was stehen bleibt.

Hallo Manni,

der Rundstab ist von mir. Der ist einfach zwischen der Beplankungen eingelassen. Die aufgedickten Rippen haben in der Nase eine passende halbrunde Einkerbung bekommen. Was geschliffen wurde, ist eine Seite, wo der Spalt zwischen den oberen und unteren Beplankungenen dünner wird. Genau da wurde der Stab auch schräg zersägt auf etwa 40-45mm Länge. So reicht ein 1m Stab genau für beide HR-Hälften. Nach dem Verkleben ist die Beplankung beigeschliffen worden.

Gruß

Juri

easywalker

User

Klappendetails + Rumpfübergang

Klappendetails + Rumpfübergang

Hallo Manni,

Klappendetail:

Ich kappe die Rippen in der Nut die du für einen Hilfsholm geplant hattest (siehe Markierung auf dem Foto).

An die Klappe wird ein 1 mm Sperrholzsteg mit senkrechter Maserung angeklebt, an den wiederum wird eine Balsaleiste 5 x 10 mm angeklebt aus der die Spaltverkleidung geformt wird, siehe beiligende ACAD Zeichnung als PDF.

Anhang anzeigen Inspira Klappendetail.pdf

Rumpfübergang:

Da die Wuzelrippe der Fläche rechtwinkelig zum Holm/Steckungen steht, die Rumpfbreite aber im Bereich er Wurzelrippe um 26 mm schmäler wird, muß man die Anschlußrippe am Rumpf um mindestens 13 mm auffüttern, sonst steht sie schräg zur Fläche. Da ich die TF im Flugbetrieb mit Klebeband am Rumpf sichern werde, brauche ich noch etwas mehr "Fleisch" als die 5 mm der Sperrholzrippe. Habe jetzt eine Breite von ca. 15 mm an der TF Nase.

Hallo Juri,

wie schwer ist jetzt dein HW geworden?

bis Bald

Michi

Klappendetails + Rumpfübergang

Hallo Manni,

Klappendetail:

Ich kappe die Rippen in der Nut die du für einen Hilfsholm geplant hattest (siehe Markierung auf dem Foto).

An die Klappe wird ein 1 mm Sperrholzsteg mit senkrechter Maserung angeklebt, an den wiederum wird eine Balsaleiste 5 x 10 mm angeklebt aus der die Spaltverkleidung geformt wird, siehe beiligende ACAD Zeichnung als PDF.

Anhang anzeigen Inspira Klappendetail.pdf

Rumpfübergang:

Da die Wuzelrippe der Fläche rechtwinkelig zum Holm/Steckungen steht, die Rumpfbreite aber im Bereich er Wurzelrippe um 26 mm schmäler wird, muß man die Anschlußrippe am Rumpf um mindestens 13 mm auffüttern, sonst steht sie schräg zur Fläche. Da ich die TF im Flugbetrieb mit Klebeband am Rumpf sichern werde, brauche ich noch etwas mehr "Fleisch" als die 5 mm der Sperrholzrippe. Habe jetzt eine Breite von ca. 15 mm an der TF Nase.

Hallo Juri,

wie schwer ist jetzt dein HW geworden?

bis Bald

Michi

depronator.

User

wie schwer ist jetzt dein HW geworden?

Noch keine Änderung am Gewicht: immer noch 126,1 gr

grobmotoriker

User

Wieder da und begeistert vom Geschaffenen

Wieder da und begeistert vom Geschaffenen

Hallo Inspiranten

Wollte mich mal wieder "offiziell" zurückmelden. Der Indische Ozean ist schon schön, dort hätte es auch gerade fette Cumulus-Wolken, aber wenn ich meine bisher 4-6 zusammengeleimten Brettchen anschaue aber zu Hause ist es doch am Schönsten

aber zu Hause ist es doch am Schönsten

Bin aber guter Dinge, das ich meinen ersten Frästeilesatz in die Luft bekomme; gerade wenn ich mir die Dropbox und den Thread ansehe. Ich denke, das wird ein wunderschöner Segler, den man sicherlich in dieser Bauweise nicht alle Tage sehen wird.

Muss noch meinen 600er Trex instandsetzen, der ist mir wegen zweimaligen Aussetzer des Empfängers abgestürzt, Schaden insgesamt 250 Piepen

Werde in etwa einer Woche mit dem Bau weitermachen, sobald der Zoll mir meinen Motor übergibt (Riesenzinnober wegen einer 70$ Lieferung vom HK, dauert nun schon 4 Wochen!!)

Also nochmals vielen Dank für die inspirierenden Bilder! und bitte...bitte: WEITERMACHEN!!!!!!

Gruss

Georg

Wieder da und begeistert vom Geschaffenen

Hallo Inspiranten

Wollte mich mal wieder "offiziell" zurückmelden. Der Indische Ozean ist schon schön, dort hätte es auch gerade fette Cumulus-Wolken, aber wenn ich meine bisher 4-6 zusammengeleimten Brettchen anschaue

aber zu Hause ist es doch am Schönsten

aber zu Hause ist es doch am Schönsten

Bin aber guter Dinge, das ich meinen ersten Frästeilesatz in die Luft bekomme; gerade wenn ich mir die Dropbox und den Thread ansehe. Ich denke, das wird ein wunderschöner Segler, den man sicherlich in dieser Bauweise nicht alle Tage sehen wird.

Muss noch meinen 600er Trex instandsetzen, der ist mir wegen zweimaligen Aussetzer des Empfängers abgestürzt, Schaden insgesamt 250 Piepen

Werde in etwa einer Woche mit dem Bau weitermachen, sobald der Zoll mir meinen Motor übergibt (Riesenzinnober wegen einer 70$ Lieferung vom HK, dauert nun schon 4 Wochen!!)

Also nochmals vielen Dank für die inspirierenden Bilder! und bitte...bitte: WEITERMACHEN!!!!!!

Gruss

Georg