Wir haben alle Teile (ausser der Eurohalsaufnahme) auf der abgebildeten Holzfräse gefrässt. Lediglich die Aussenkanten der großen rechteckigen Platten (Basis-Platte und Rückwand) wurden auf einer Industriekreissäge geschnitten

Vielleicht das hier als "Beweis": http://youtu.be/G2D_OG9DcNM

Ein Bild der Maschine siehst Du in meinem ersten Post (vorherige Seite) ... einzige Änderung ist die Montage von zwei seitlichen Vierkantrohren auf den Portalseiten. Gerne kann ich aber auch nochmal ein weiteres Foto einstellen (muss ich aber erst machen, wenn ich daheim bin).

Zusätzlich zur Verschraubung sind die Spanplatten und die Vierkantrohre mit einem PU-Schaum verklebt, was die ganze Sache deutlich Steifer gemacht hat.

Wir fahren das Ganze mit einer (natürlich geringen) Zustellung von 0,4mm. Die verwendeten Fräser sind (AluSpeed) VHM Fräser von der Firma vhf in 8mm und 6mm und 4mm, angetrieben von einer Kress 1050FME-1.

Natürlich mussten wir damit einiges an Erfahrung sammeln und Gefühl für die Grenzen der Kiste (Geschwindigkeiten, Zustelltiefen, Fräser, ...) entwicklen, bis wir solche Resultate erzielen konnten.

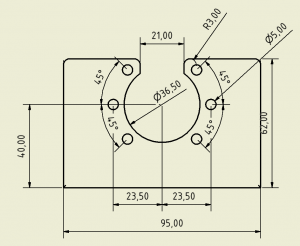

Hier noch etwas zur Genauigkeit ...

Damit können wir im Hobbybereich gut leben.

Was man hin und wieder sieht, das sind leichte "Zitterspuren" entlang der X-Achse. Diese entstehen besonders bei zu schnellen und abrupten Richtungswechseln und sind auf die Festigkeit des Portals in Y-Richtung zurückzuführen.

Gruß

Thomas

@DirkL: Wie recht Du hast ... hier muss man sich ja regelrecht rechtfertigen

... hier muss man sich ja regelrecht rechtfertigen

Vielleicht das hier als "Beweis": http://youtu.be/G2D_OG9DcNM

Ein Bild der Maschine siehst Du in meinem ersten Post (vorherige Seite) ... einzige Änderung ist die Montage von zwei seitlichen Vierkantrohren auf den Portalseiten. Gerne kann ich aber auch nochmal ein weiteres Foto einstellen (muss ich aber erst machen, wenn ich daheim bin).

Zusätzlich zur Verschraubung sind die Spanplatten und die Vierkantrohre mit einem PU-Schaum verklebt, was die ganze Sache deutlich Steifer gemacht hat.

Wir fahren das Ganze mit einer (natürlich geringen) Zustellung von 0,4mm. Die verwendeten Fräser sind (AluSpeed) VHM Fräser von der Firma vhf in 8mm und 6mm und 4mm, angetrieben von einer Kress 1050FME-1.

Natürlich mussten wir damit einiges an Erfahrung sammeln und Gefühl für die Grenzen der Kiste (Geschwindigkeiten, Zustelltiefen, Fräser, ...) entwicklen, bis wir solche Resultate erzielen konnten.

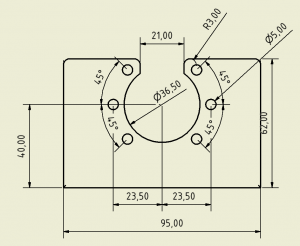

Hier noch etwas zur Genauigkeit ...

Damit können wir im Hobbybereich gut leben.

Was man hin und wieder sieht, das sind leichte "Zitterspuren" entlang der X-Achse. Diese entstehen besonders bei zu schnellen und abrupten Richtungswechseln und sind auf die Festigkeit des Portals in Y-Richtung zurückzuführen.

Gruß

Thomas

@DirkL: Wie recht Du hast

... hier muss man sich ja regelrecht rechtfertigen

... hier muss man sich ja regelrecht rechtfertigen

.

.