depronator.

User

Hallo Leute!

Um im EMC2-Thread nicht rumzufluden habe ich hier ein neues Thema aufgemacht.

Die Styroschneide hat mir super gefallen, nur extra Linux + Wine einzurichten dafür war ich zu faul.

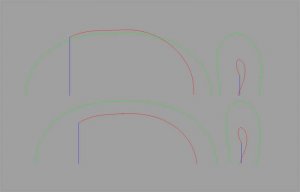

Und der Hans hat ja schon allerhand gute Programme für seine Maschine geschrieben, die nur richtig eingesetzt werden sollen. Profili Pro habe ich zwar auch, aber der Umweg DXF über .DAT zu importieren klappt oft nicht sooo gut.

Habe mir eine Schüler/Studentenversion von Rhino3D besorgt und die gefällt mir schon besser.

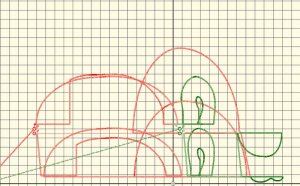

Als Versuchsobjekt habe ich eine Transall genommen. Also einen schönen dicken Styrobomber.

Hier ein Bildchen von dem Versuchsobjekt (C)Hintergrundbild Airliners.net

Um im EMC2-Thread nicht rumzufluden habe ich hier ein neues Thema aufgemacht.

Die Styroschneide hat mir super gefallen, nur extra Linux + Wine einzurichten dafür war ich zu faul.

Und der Hans hat ja schon allerhand gute Programme für seine Maschine geschrieben, die nur richtig eingesetzt werden sollen. Profili Pro habe ich zwar auch, aber der Umweg DXF über .DAT zu importieren klappt oft nicht sooo gut.

Habe mir eine Schüler/Studentenversion von Rhino3D besorgt und die gefällt mir schon besser.

Als Versuchsobjekt habe ich eine Transall genommen. Also einen schönen dicken Styrobomber.

Hier ein Bildchen von dem Versuchsobjekt (C)Hintergrundbild Airliners.net