Henrik Vogler

User

Hallo zusammen,

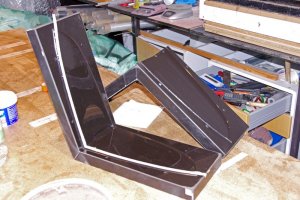

an dieser Stelle soll in der nächsten Zeit eine mehr oder weniger detailierte Dokumentation zum Bau eines 2m Hangfliegers in voll GFK/CFK Bauweise entstehen. Angefangen beim erstellen des Fomen bis hin zum fertigen Modell.

Mit diesem Projekt wurde der lang gehegte Wunsch realisiert ein eigenes Spaßmodell zum befreiten Hangfliegen (weil selber gebaut und relativ einfach zu ersetzen) zu besitzen. Nachdem ich vor mittlerweile drei Jahren die ersten CAD Zeichnungen des "Quickstep" der Akamodell Braunschweig sehen durfte,war klar- Der soll's sein! Nach einigen Verzögerungen ist es nun so weit.

Zusammen mit zwei weiteren Mitstreitern (Theo und Peter) wird das Projekt jetzt umgesetzt.

Die "fertigen" Urmodelle des "Quickstep" konnten wir uns von der Akamodell Braunschweig ausleihen.

Detaillierte Informationen zu dem Konzept zu diesem sehr durchdachten Modell findet ihr hier:

http://www.akamodell-braunschweig.de/index.php/mb01-qquickstepq

Aktuell ist das Erstellen der Flächen und Leitwerksformen abgeschlossen. Der Rumpf wird in kürze folgen. Einen Bericht über den Bau der bereits erstellten Formen werde ich in den nächsten Tagen erstellen.

...so long...

Schulte

an dieser Stelle soll in der nächsten Zeit eine mehr oder weniger detailierte Dokumentation zum Bau eines 2m Hangfliegers in voll GFK/CFK Bauweise entstehen. Angefangen beim erstellen des Fomen bis hin zum fertigen Modell.

Mit diesem Projekt wurde der lang gehegte Wunsch realisiert ein eigenes Spaßmodell zum befreiten Hangfliegen (weil selber gebaut und relativ einfach zu ersetzen) zu besitzen. Nachdem ich vor mittlerweile drei Jahren die ersten CAD Zeichnungen des "Quickstep" der Akamodell Braunschweig sehen durfte,war klar- Der soll's sein! Nach einigen Verzögerungen ist es nun so weit.

Zusammen mit zwei weiteren Mitstreitern (Theo und Peter) wird das Projekt jetzt umgesetzt.

Die "fertigen" Urmodelle des "Quickstep" konnten wir uns von der Akamodell Braunschweig ausleihen.

Detaillierte Informationen zu dem Konzept zu diesem sehr durchdachten Modell findet ihr hier:

http://www.akamodell-braunschweig.de/index.php/mb01-qquickstepq

Aktuell ist das Erstellen der Flächen und Leitwerksformen abgeschlossen. Der Rumpf wird in kürze folgen. Einen Bericht über den Bau der bereits erstellten Formen werde ich in den nächsten Tagen erstellen.

...so long...

Schulte

Was ist los mit dem "Präsidenten"?

Was ist los mit dem "Präsidenten"?

)

)