Hallo,

Ich möchte an dieser Stelle etwas über meinen Flügelbau berichten.

Außer Balsaholz finden Werkstoffe wie Kohlefaser oder Kevlar beim Bau Verwendung. Als Klebstoff wird UHUplus und Epoxydharz eingesetzt. Auf Sekundenkleber verzichte ich beim Bau.

Den Großteil der verwendeten Teile ist natürlich gekauft. Die Kohleendleisten sind aus dem Osten, das Kohle-Kevlar-Gewebe ist nicht selbst gewebt und die Kohlerovings sind nicht selbstgesponnen, das Balsa ist nicht selbst gefällt….

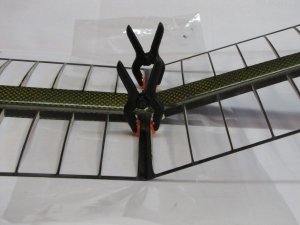

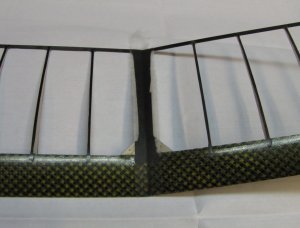

Die D-Boxen habe ich vor 10Jahren von einem Kollegen bekommen. Dazu kann ich nur sagen, dass sie innen hohl sind – keine Stützrippen – und aus 2 Lagen KK-Gewebe sind. Der Holm ist auch schon eingeklebt, hat einen Kern aus Rohazell, Kohlerovings oben und unten und ist mit einem Kohleschlauch umzogen.

Ich habe an den offenen Enden 10mm breite Balsarippen eingesetzt.

Der Unterbau ist aus Tischlerplatte und Balsa zusammengeklebt und mit der Schleifwalze und mit Hilfe von Musterrippen geschliffen. Darauf befindet sich Papier mit dem Grundriss des Flügels. Darauf kommt immer eine Trennfolie.

Die Rippen wurden im Blockverfahren hergestellt, ähnlich wie hier beschrieben.

http://www.rc-network.de/forum/showpost.php?p=1700950&postcount=2

Die Sperrholzrippen wurden gefräst.

Soweit einmal die Materialansammlung.

Ich möchte an dieser Stelle etwas über meinen Flügelbau berichten.

Außer Balsaholz finden Werkstoffe wie Kohlefaser oder Kevlar beim Bau Verwendung. Als Klebstoff wird UHUplus und Epoxydharz eingesetzt. Auf Sekundenkleber verzichte ich beim Bau.

Den Großteil der verwendeten Teile ist natürlich gekauft. Die Kohleendleisten sind aus dem Osten, das Kohle-Kevlar-Gewebe ist nicht selbst gewebt und die Kohlerovings sind nicht selbstgesponnen, das Balsa ist nicht selbst gefällt….

Die D-Boxen habe ich vor 10Jahren von einem Kollegen bekommen. Dazu kann ich nur sagen, dass sie innen hohl sind – keine Stützrippen – und aus 2 Lagen KK-Gewebe sind. Der Holm ist auch schon eingeklebt, hat einen Kern aus Rohazell, Kohlerovings oben und unten und ist mit einem Kohleschlauch umzogen.

Ich habe an den offenen Enden 10mm breite Balsarippen eingesetzt.

Der Unterbau ist aus Tischlerplatte und Balsa zusammengeklebt und mit der Schleifwalze und mit Hilfe von Musterrippen geschliffen. Darauf befindet sich Papier mit dem Grundriss des Flügels. Darauf kommt immer eine Trennfolie.

Die Rippen wurden im Blockverfahren hergestellt, ähnlich wie hier beschrieben.

http://www.rc-network.de/forum/showpost.php?p=1700950&postcount=2

Die Sperrholzrippen wurden gefräst.

Soweit einmal die Materialansammlung.