Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Bau einer Hotliner-Rumpfform

- Ersteller Eisvogel

- Erstellt am

Aaron Schmidt

User

Hi,

was für eine Frage.

Ich hab riesengroßes Interesse.

Und ich denke es geht nicht nur mir so

mfg Aaron

was für eine Frage.

Ich hab riesengroßes Interesse.

Und ich denke es geht nicht nur mir so

mfg Aaron

joerg.zaiss

User

Mich täts brennend interessieren wie du das machst.

Mich täts brennend interessieren wie du das machst.

Grüße, Jörg

Mich täts brennend interessieren wie du das machst.

Grüße, Jörg

Eisvogel

User

Ein paar Worte am Anfang

Ein paar Worte am Anfang

Es gibt viele Möglichkeiten mit verschiedenen Materialien zur Erstellung einer Form.

Dieser Bericht zeigt meine Vorgehensweise, für Formen zur Vakuumbauweise im Foliensack.

Meine Formen sind nicht für die Serienproduktion ausgelegt (aber evt. dafür geeignet), sondern nur für den Eigengebrauch zum Bau von ca. 5 - 20 Bauteilen pro Form.

Ich versuche meine Formen relativ günstig, schnell und haltbar zu erstellen und diese Bauweise hat sich bewährt.

Der hier abgeformte Rumpf wurde aus einem alten F5B-Eisvogelrumpf aus der NiMH-Ära erstellt.

So, jetzt gehts aber los:

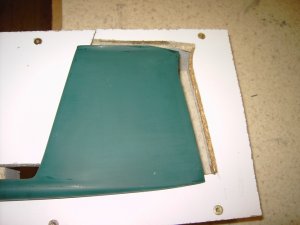

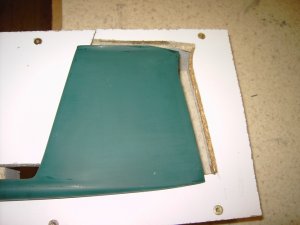

Auf das bereits vorbereitete Urmodell ( 2-K lackiert, geschliffen mit 500, 800, 1000, 1500, nicht poliert, das schenk ich mir, und 3x gewachst) wird der Ausschnitt bei der Flächenauflage, aus 8mm Balsa quer, mit Sekundi aufgeklebt. Die Seiten (Stirnholz) wurden vorher schon mit Sekundenkleber getränkt und mit 500er überschliffen.

Der Rumpf wird jetzt auf die Trennebene (beschichtete 10mm Spanplatte, aufgeschraubt auf einen 5cm hohen Rahmen-Unterbau) aufgelegt, der Umriss aufgezeichnet und das Ganze mit der Stichsäge ca. 2mm rundum größer ausgeschnitten. Das Urmodell ist dabei vorn am Motorspant bündig mit dem Trennbrett, hinten am SLW wird nach oben durchgeschnitten, so daß eine obere und eine untere Hälfte entsteht.

An der Endkante des SLW ist der Ausschnitt ca. 5mm kleiner. Hier wird mit einer Holzraspel abgeschrägt, so daß das Leitwerk aufliegt und die Endkante bündig mit der Trennebene ist.

So sollte es dann aussehen, rundum ca. 2-3mm Spalt.

Ein paar Worte am Anfang

Es gibt viele Möglichkeiten mit verschiedenen Materialien zur Erstellung einer Form.

Dieser Bericht zeigt meine Vorgehensweise, für Formen zur Vakuumbauweise im Foliensack.

Meine Formen sind nicht für die Serienproduktion ausgelegt (aber evt. dafür geeignet), sondern nur für den Eigengebrauch zum Bau von ca. 5 - 20 Bauteilen pro Form.

Ich versuche meine Formen relativ günstig, schnell und haltbar zu erstellen und diese Bauweise hat sich bewährt.

Der hier abgeformte Rumpf wurde aus einem alten F5B-Eisvogelrumpf aus der NiMH-Ära erstellt.

So, jetzt gehts aber los:

Auf das bereits vorbereitete Urmodell ( 2-K lackiert, geschliffen mit 500, 800, 1000, 1500, nicht poliert, das schenk ich mir, und 3x gewachst) wird der Ausschnitt bei der Flächenauflage, aus 8mm Balsa quer, mit Sekundi aufgeklebt. Die Seiten (Stirnholz) wurden vorher schon mit Sekundenkleber getränkt und mit 500er überschliffen.

Der Rumpf wird jetzt auf die Trennebene (beschichtete 10mm Spanplatte, aufgeschraubt auf einen 5cm hohen Rahmen-Unterbau) aufgelegt, der Umriss aufgezeichnet und das Ganze mit der Stichsäge ca. 2mm rundum größer ausgeschnitten. Das Urmodell ist dabei vorn am Motorspant bündig mit dem Trennbrett, hinten am SLW wird nach oben durchgeschnitten, so daß eine obere und eine untere Hälfte entsteht.

An der Endkante des SLW ist der Ausschnitt ca. 5mm kleiner. Hier wird mit einer Holzraspel abgeschrägt, so daß das Leitwerk aufliegt und die Endkante bündig mit der Trennebene ist.

So sollte es dann aussehen, rundum ca. 2-3mm Spalt.

Eisvogel

User

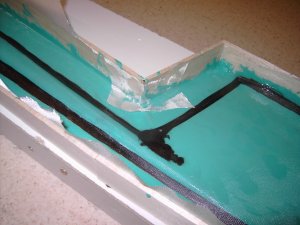

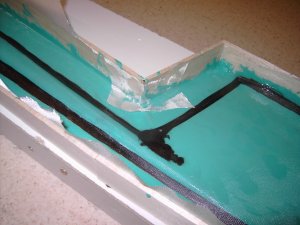

Jetzt wird das Urmodell an der späteren Naht mit Tesafilm abgeklebt. Einmal komplett rundum, auch am SLW. Nur am Balsa vom Rumpfausschnitt und der HLW-Auflage nicht.

Tesa 1x wachsen (das reicht) und kurz überpolieren

Wichtig! Die Kanten am Trennbrett werden noch mit dünnflüssigem Sekundi satt getränkt und mit Aktivator gehärtet.

Jetzt wird der Rumpf ins Trennbrett eingepaßt. Die Höhe wird durch Unterlegen von Balsastreifen so eingerichtet, daß die spätere Naht genau mittig am Rumpf sitzt. Besonders am SLW gehts genau, sonst gibts Überschneidungen, die sehr schwer zu laminieren und zu entformen sind.

Durch kleine 2mm Balsakeile wird der Rumpf so ausgerichtet, daß der Spalt rundum gleich (ca.2 - 3 mm) ist.

Der Spalt wird dann mit 2K Polyesterspachtel (Autozubehör), der in eine Gefriertüre gefüllt ist, ausgespritzt. Diese Pampe soll leicht überstehen. Da dieses Zeugs recht schnell anzieht sind 2-3 Ansätze nötig.

Tesa 1x wachsen (das reicht) und kurz überpolieren

Wichtig! Die Kanten am Trennbrett werden noch mit dünnflüssigem Sekundi satt getränkt und mit Aktivator gehärtet.

Jetzt wird der Rumpf ins Trennbrett eingepaßt. Die Höhe wird durch Unterlegen von Balsastreifen so eingerichtet, daß die spätere Naht genau mittig am Rumpf sitzt. Besonders am SLW gehts genau, sonst gibts Überschneidungen, die sehr schwer zu laminieren und zu entformen sind.

Durch kleine 2mm Balsakeile wird der Rumpf so ausgerichtet, daß der Spalt rundum gleich (ca.2 - 3 mm) ist.

Der Spalt wird dann mit 2K Polyesterspachtel (Autozubehör), der in eine Gefriertüre gefüllt ist, ausgespritzt. Diese Pampe soll leicht überstehen. Da dieses Zeugs recht schnell anzieht sind 2-3 Ansätze nötig.

Eisvogel

User

Hier kann man auch mal mit dem Finger oder einem Holzstück nachhelfen, da gehts nicht genau.

Nach min. 2 Std. Härtezeit (auch wenns nach 10min. schon fest ausschaut) werden die Schrauben vom oberen Trennbrett rausgedreht und das Brett vorsichtig abgehoben. Dann wird der Rumpf noch vom unteren Teil abgeklopft.

Hier sieht man wozu der Tesa gut ist, so bleibt das Urmodell sauber! Der Tesa wird jetzt abgezogen.

Die überstehende Spachtelmasse wird mit dem Trennbrett plangeschliffen (80er, dann 500er). Wichtig: nur mit geradem Schleifbrett, niemals nur per Hand schleifen!

Nach min. 2 Std. Härtezeit (auch wenns nach 10min. schon fest ausschaut) werden die Schrauben vom oberen Trennbrett rausgedreht und das Brett vorsichtig abgehoben. Dann wird der Rumpf noch vom unteren Teil abgeklopft.

Hier sieht man wozu der Tesa gut ist, so bleibt das Urmodell sauber! Der Tesa wird jetzt abgezogen.

Die überstehende Spachtelmasse wird mit dem Trennbrett plangeschliffen (80er, dann 500er). Wichtig: nur mit geradem Schleifbrett, niemals nur per Hand schleifen!

Eisvogel

User

Die spätere Formnaht ist nur so gut wie die Kante am Trennbrett. Deshalb sollte diese sauber und scharfkantig sein.

Das Urmodell wird wieder ins die Trennebene eingelegt und die obere Trennbretthälfte wieder aufgeschraubt. Der evtl. vorhandene minimale Spalt (Tesastärke) ist unbedeutend, der wird durch das Trennwachs beim nachfolgenden 3maligem Wachsen geschlossen.

Die Trennnaht wäre jetzt mittig in den Leitwerksschrauben, das ist ungünstig beim Bau.

Deshalb wird in diesem Bereich die Trennnaht "umgeleitet". Ein Balsastück wird so zurechtgeholbelt und geschliffen, das es ca. 2mm niedriger ist als die Leitwerksauflage. Dieses Teil wird wieder mit Sekundi gehärtet und ans Trennbrett (nicht ans Urmodell) geheftet.

Fertig eingebettet.

Das Urmodell wird wieder ins die Trennebene eingelegt und die obere Trennbretthälfte wieder aufgeschraubt. Der evtl. vorhandene minimale Spalt (Tesastärke) ist unbedeutend, der wird durch das Trennwachs beim nachfolgenden 3maligem Wachsen geschlossen.

Die Trennnaht wäre jetzt mittig in den Leitwerksschrauben, das ist ungünstig beim Bau.

Deshalb wird in diesem Bereich die Trennnaht "umgeleitet". Ein Balsastück wird so zurechtgeholbelt und geschliffen, das es ca. 2mm niedriger ist als die Leitwerksauflage. Dieses Teil wird wieder mit Sekundi gehärtet und ans Trennbrett (nicht ans Urmodell) geheftet.

Fertig eingebettet.

Eisvogel

User

Nach den bereits beschriebenem 3maligem Wachsen vom eingebetteten Urmodell incl. Trennbrett wird der Rand aus 4-5mm Balsa mit Sekundi aufs Trennbrett punktuell geklebt. Dieser Rand ist ca. 5mm höher als der höchste Punkt vom Urmodell. In diesem Fall ca. 33mm ( ergibt 3 Streifen aus einem Brett). Dieser Rand wird nicht gewachst, er bleibt an der späteren Form und gewähleistet eine bessere Verklebung vom abschließenden Deckel mit dem Rand. Zugleich dient er zur Schonung des Foliensacks.

An Stelle der Flächenverschraubung wird ein gewachster 3mm Stahldraht ins Urmodell eingesteckt.

Die Vorbereitungen sind jetzt beendet, zumindest für die erste Hälfte. Weiter gehts morgen mit dem eigentlichen Formbau.

An Stelle der Flächenverschraubung wird ein gewachster 3mm Stahldraht ins Urmodell eingesteckt.

Die Vorbereitungen sind jetzt beendet, zumindest für die erste Hälfte. Weiter gehts morgen mit dem eigentlichen Formbau.

blumebernburg

User

danke für den bericht,

gut sind ebenfalls die erläuterungen, warum/weshalb der ein oder andere kniff nützlich ist....

ein/ zwei fragen aber dennoch, warum steckst du den 3mm stahldraht ins urmodell? um später beim rumpfbau gleich die richtige position zu haben um das gewinde für die flächenschraube mit einzulaminieren?

und wieso hast du das nicht auch so am seitenleitwerk gemacht, wo später das höhenruder aufgeschraubt wird?

welchen spachtel nimmst du für die kante, hersteller etc.?

danke, mfg. thomas

gut sind ebenfalls die erläuterungen, warum/weshalb der ein oder andere kniff nützlich ist....

ein/ zwei fragen aber dennoch, warum steckst du den 3mm stahldraht ins urmodell? um später beim rumpfbau gleich die richtige position zu haben um das gewinde für die flächenschraube mit einzulaminieren?

und wieso hast du das nicht auch so am seitenleitwerk gemacht, wo später das höhenruder aufgeschraubt wird?

welchen spachtel nimmst du für die kante, hersteller etc.?

danke, mfg. thomas

Eisvogel

User

Rainer, Wachs ist das W70 oder S700 wie es jetzt wohl heißt.

Thomas, de Stahldraht erfüllt genau den Zweck, den du beschrieben hast. Am Seitenleitwerk wirds dann bei der 2ten Hälfte so gemacht, das kommt noch.

Spachtelmasse, keine Ahnung. Was gerade im Baumarktregal steht.

So, jetzt gehts weiter

Das Formenharz wird dünn aufgestrichen, so dünn, daß es keinesfalls an den Seiten abläuft. Vor allem an der späteren Kante soll sehr wenig Formenharz sein, da dieses verhältnismäßig porös ist und leicht was abbricht.

Das Formenharz laß ich so lange angelieren, bis es nicht mehr am Finger klebenbleibt, der Fingerabdruck aber noch deutlich erkennbar ist, wenn man drauftappt. Dann wird dünn normales Laminierharz draufgepinselt. Jetzt wart ich noch gut eine halbe Std. damit das Formenharz noch weiter anhärten kann und die Rovings und das Gewebe nicht mehr einsinken kann.

Die Kanten werden mit Rovings ausgerundet. Glasrovings reichen, hatte ich aber gerade nicht, deshalb Kohle. Diese werden auf Folie vorgetränkt und dann in die Kante eingelegt.

Der Bereich an der Flächenauflage und am Motorspant wird nicht mit Rovings, sondern mit Mumpe aus Harz,Tixo,Baumwollflocken und Kohlemehl gefüllt.

Jetzt wird nochmal Harz ganzflächig, auch am Balsarand aufgestrichen und die erste Gewebelage 105er Glas diagonal eingelegt.

Thomas, de Stahldraht erfüllt genau den Zweck, den du beschrieben hast. Am Seitenleitwerk wirds dann bei der 2ten Hälfte so gemacht, das kommt noch.

Spachtelmasse, keine Ahnung. Was gerade im Baumarktregal steht.

So, jetzt gehts weiter

Das Formenharz wird dünn aufgestrichen, so dünn, daß es keinesfalls an den Seiten abläuft. Vor allem an der späteren Kante soll sehr wenig Formenharz sein, da dieses verhältnismäßig porös ist und leicht was abbricht.

Das Formenharz laß ich so lange angelieren, bis es nicht mehr am Finger klebenbleibt, der Fingerabdruck aber noch deutlich erkennbar ist, wenn man drauftappt. Dann wird dünn normales Laminierharz draufgepinselt. Jetzt wart ich noch gut eine halbe Std. damit das Formenharz noch weiter anhärten kann und die Rovings und das Gewebe nicht mehr einsinken kann.

Die Kanten werden mit Rovings ausgerundet. Glasrovings reichen, hatte ich aber gerade nicht, deshalb Kohle. Diese werden auf Folie vorgetränkt und dann in die Kante eingelegt.

Der Bereich an der Flächenauflage und am Motorspant wird nicht mit Rovings, sondern mit Mumpe aus Harz,Tixo,Baumwollflocken und Kohlemehl gefüllt.

Jetzt wird nochmal Harz ganzflächig, auch am Balsarand aufgestrichen und die erste Gewebelage 105er Glas diagonal eingelegt.

Eisvogel

User

An den Formecken werden noch Abschnittstücke zur Verstärkung eingesetzt.

Jetzt wird wieder dünn Harz eingestrichen, die nächste Lage 105er diagonal, wieder Harz +163er Glas diagonal, Harz + nochmal 163er Glas diagonal, etwas mehr Harz-390er Glas, nochmal Harz + 390er Glas. Das wars mit den Gewebelagen.

Es wird immer nur soviel Harz eingestrichen, daß sich die darauffolgende Glaslage von unten mit Harz vollsaugt, aber keine Seen entstehen. Ist mal zuviel Harz eingestichen worden, wird das darauffolgende Glasgewebe direkt, ohne vorherigen Harzauftrag eingelegt.

Die Gewebelagen werden immer solange angetupft bis sie vollständig durchgetränkt, und keine weißen Stellen mehr erkennbar sind.

Das Gewebe wird immer erst am Rumpf angetupft und dann in Richtung Rand weitergearbeitet.

Eigentlich wars das jetzt mit diesem Schritt. Ich streu aber jetzt noch Proaver drauf und verreibs. Ich bilde mir ein, daß die dadurch entstehende Oberfläche eine bessere Haftung für die spätere Poraverhinterfüllung ergibt.

Nächster Schritt ist das bündigschneiden der Glasgewebe mit dem Balsarand. Das funktioniert am besten mit einem Cuttermesser, wenn das Harz gut angezogen hat, aber noch nicht hart ist, je nach Harztyp nach ca. 8-10 Std. Das ist bei mir meist der frühe Morgen, zwischen 4 und 6 Uhr. Danach gehts erst mal wieder ans Geldverdienen, weiter gehts dann am Abend mit der

Poraverhinterfüllung.

Erst wird das lose Poraver aus der Form gesaugt und dann die Form mit eingefärbtem Harz ausgestrichen. Dann wird Poraver 1-2mm mit eingefärbten Harz gemischt (ca. 2L mit 150g Harz/Härtergemisch). Durch die Farbe sieht man sehr gut den Mischungsgrad.

Jetzt wird wieder dünn Harz eingestrichen, die nächste Lage 105er diagonal, wieder Harz +163er Glas diagonal, Harz + nochmal 163er Glas diagonal, etwas mehr Harz-390er Glas, nochmal Harz + 390er Glas. Das wars mit den Gewebelagen.

Es wird immer nur soviel Harz eingestrichen, daß sich die darauffolgende Glaslage von unten mit Harz vollsaugt, aber keine Seen entstehen. Ist mal zuviel Harz eingestichen worden, wird das darauffolgende Glasgewebe direkt, ohne vorherigen Harzauftrag eingelegt.

Die Gewebelagen werden immer solange angetupft bis sie vollständig durchgetränkt, und keine weißen Stellen mehr erkennbar sind.

Das Gewebe wird immer erst am Rumpf angetupft und dann in Richtung Rand weitergearbeitet.

Eigentlich wars das jetzt mit diesem Schritt. Ich streu aber jetzt noch Proaver drauf und verreibs. Ich bilde mir ein, daß die dadurch entstehende Oberfläche eine bessere Haftung für die spätere Poraverhinterfüllung ergibt.

Nächster Schritt ist das bündigschneiden der Glasgewebe mit dem Balsarand. Das funktioniert am besten mit einem Cuttermesser, wenn das Harz gut angezogen hat, aber noch nicht hart ist, je nach Harztyp nach ca. 8-10 Std. Das ist bei mir meist der frühe Morgen, zwischen 4 und 6 Uhr. Danach gehts erst mal wieder ans Geldverdienen, weiter gehts dann am Abend mit der

Poraverhinterfüllung.

Erst wird das lose Poraver aus der Form gesaugt und dann die Form mit eingefärbtem Harz ausgestrichen. Dann wird Poraver 1-2mm mit eingefärbten Harz gemischt (ca. 2L mit 150g Harz/Härtergemisch). Durch die Farbe sieht man sehr gut den Mischungsgrad.

Anhänge

Eisvogel

User

Das Füllmaterial wird mit einem Holzklotz verdichtet und glattgestrichen.

Nach ca.3-4 Std. Wartezeit ist die Oberfläche einigermaßen druckfest, jetzt werden 2 Lagen Glasgewebe 390 g auflaminiert.

Nachwieder 8-10 Std läßt sich der Überstand wieder leicht abschneiden.

Nach einer Härtezeit von weiteren ca. 24 Std. wird das Trennbrett entfernt, die erste Hälfte ist soweit fertig. Hier sieht man auch, daß im Bereich der Flächenauflage, an der Nase und an der HLW-Auflage die Balsabrettchen entfernt wurden. Bei früheren Fotos sieht man, dass diese Brettchen mit Paketklebeband abgetapt und gewachst waren.

Weiter gehts morgen

Nach ca.3-4 Std. Wartezeit ist die Oberfläche einigermaßen druckfest, jetzt werden 2 Lagen Glasgewebe 390 g auflaminiert.

Nachwieder 8-10 Std läßt sich der Überstand wieder leicht abschneiden.

Nach einer Härtezeit von weiteren ca. 24 Std. wird das Trennbrett entfernt, die erste Hälfte ist soweit fertig. Hier sieht man auch, daß im Bereich der Flächenauflage, an der Nase und an der HLW-Auflage die Balsabrettchen entfernt wurden. Bei früheren Fotos sieht man, dass diese Brettchen mit Paketklebeband abgetapt und gewachst waren.

Weiter gehts morgen

blumebernburg

User

super,

bester bericht den ich bisher gelesen habe und ich habe schon viele berichte gelesen wo zwar das vorgehen beschrieben war, mir aber oft nicht der hintergrund warum so und nicht anders klar geworden ist, hier ist von der pike auf alles erklärt

mit vielen raffinessen auf die man erstmal kommen muss... harz einfärben um die durchmischung des poraver mit harz besser beurteilen zu können...einfache genial, genial einfach

welches formenharz hast du benutzt und warum genau dieses und kein anderes?

danke, mfg. thomas

bester bericht den ich bisher gelesen habe und ich habe schon viele berichte gelesen wo zwar das vorgehen beschrieben war, mir aber oft nicht der hintergrund warum so und nicht anders klar geworden ist, hier ist von der pike auf alles erklärt

mit vielen raffinessen auf die man erstmal kommen muss... harz einfärben um die durchmischung des poraver mit harz besser beurteilen zu können...einfache genial, genial einfach

welches formenharz hast du benutzt und warum genau dieses und kein anderes?

danke, mfg. thomas

Aaron Schmidt

User

Wies aussieht wird das wieder mal ein klasse Baubericht, durch den man unglaublich viel lernen kann.

Genauso wie schon der Baubericht des 2008er Eisvogels und dem Speedpropbau.

Ein großes danke dafür, dass du dein Wissen an uns/mich weiter gibst.

mfg Aaron

Genauso wie schon der Baubericht des 2008er Eisvogels und dem Speedpropbau.

Ein großes danke dafür, dass du dein Wissen an uns/mich weiter gibst.

mfg Aaron

joerg.zaiss

User

Also ich seh schon, du machst das echt perfekt. Bei uns ist das bisher noch nicht so ausgetüftelt. Am coolsten find ich die Lösung, die Trennebene aufzuteilen. Dein Formenharz würd mich auch interessieren, es ist so schön hell. Das ist später beim Lackieren sicher von Vorteil...

herzliche Grüße, Jörg

herzliche Grüße, Jörg