attfly

User

Hallo zusammen,

ich werde mal wieder ein Frettchen von EPP-Fun (Danke Peter für die geniale Konstruktion) bauen und habe vor, ab und zu hier zu berichten.

Nachdem ich schon mehrererere EPP-Modelle (Weasel, Marder, Big One, Raptor SAL, MiniToon) gebaut habe, werde ich mal versuchen, das maximale aus EPP (im Rahmen meiner Möglichkeiten ) herauszuholen.

) herauszuholen.

Nachdem das Frettchen meines Bruders vor einigen Tagen den temporären Flitschentod gestorben ist (war gemäß Bauanleitung gebaut, ist halt nicht für ein F3B-Gummi gedacht) werde ich das Frettchen etwas robuster zu bauen, mit dem Ziel die Leichtwindeigenschaften nicht nachteilig zu beeinflussen.

Adrian

ich werde mal wieder ein Frettchen von EPP-Fun (Danke Peter für die geniale Konstruktion) bauen und habe vor, ab und zu hier zu berichten.

Nachdem ich schon mehrererere EPP-Modelle (Weasel, Marder, Big One, Raptor SAL, MiniToon) gebaut habe, werde ich mal versuchen, das maximale aus EPP (im Rahmen meiner Möglichkeiten

) herauszuholen.

) herauszuholen.Nachdem das Frettchen meines Bruders vor einigen Tagen den temporären Flitschentod gestorben ist (war gemäß Bauanleitung gebaut, ist halt nicht für ein F3B-Gummi gedacht) werde ich das Frettchen etwas robuster zu bauen, mit dem Ziel die Leichtwindeigenschaften nicht nachteilig zu beeinflussen.

Adrian

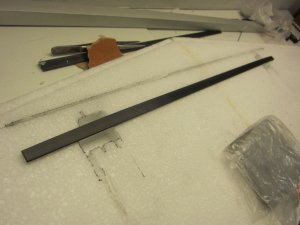

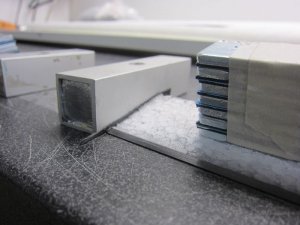

) ab. Für die meisten Piloten hat ein etwas elastischer, zentraler Rohrholm den Vorteil, dass er gut geschützt ist und etwas nachgeben kann, denn "was sich biegt, das bricht nicht" - zumindest meistens

) ab. Für die meisten Piloten hat ein etwas elastischer, zentraler Rohrholm den Vorteil, dass er gut geschützt ist und etwas nachgeben kann, denn "was sich biegt, das bricht nicht" - zumindest meistens