fliegerkind

User

Nachdem ich Jochens Thread nicht mit meinen Themen zumüllen möchte - dort geht es ja um seine Fräse und dann höchstens noch um Gemeinsamkeiten zwischen unseren beiden Bauabsichten, beginne ich hier mit meinem eigenen Bericht. Ich werde das aber mit anderen Worten schreiben als im Parallelbericht auf der Bastelstube, also aus 2 verschiedenen Richtungen, ohne den Text mittels Zwischenablage einfach in 2 Foren zu posten. Davon hätte niemand etwas.

Zunächst also die Antwort auf Timo aus dem Posting 41 aus Jochens Thread.

--------------------------------------------------------------------------------

Hi Timo!

Also ich habe noch keine Maschine, sondern viele Einzelteile, an denen ich derzeit arbeite. Nebstbei in einer nicht ganz fertigen Werkstatt, die noch ein paar Einbauten braucht. Das gesamte Material liegt vor mir daheim aufgebreitet (Kugelspindeln, Chinaspindel, FU, Linearführungen von AMT, Romani und Rexroth, 45x90-Profile, fertig geschnitten, das ganze Alu-Flachmaterial (teilweise geschnitten), die ganzen Schrauben,Winkel, usw. und jedes Teil braucht ja sein Finish (zB. die Profile füllen, kleine Teile bauen, ein Gewinde in den gebrauchten Linearführungswagen reparieren und nachschneiden - gestern zB. erledigt; die vielen Löcher bohren, die vielen Gewinde schneiden, usw.). Ich denke, dass ich bis Weihnachten ganz gut vorankomme, aber ich brauche da keine Hektik, bei 4 Kindern (2 Monate, 5 Jahre und 2mal 10 Jahre) ist Zeit zwar da, aber mit vielen spontanen Unterbrechungen und Chaos.

Zur Bastelstube:

Es gibt auf der Bastelstube am Tag etwa 5-10 Freischaltungen, da muss ein Fehler passiert sein, das geht normalerweise gleich. Kontaktiere mal den "walter" (Administrator) oder probiers einfach noch einmal. Erwarte Dir aber nichts anderes als eine Mischung aus P1 und P2 von mixware.de - also ich mache da keinerlei Experimente, mir geht es lediglich um das Bauen, beim Konstruieren hatte ich da grösstmögliche Anlehnung an Bestehendes, aber mit schmälerem Budget. Also nach dem Motto "der Weg ist das Ziel".

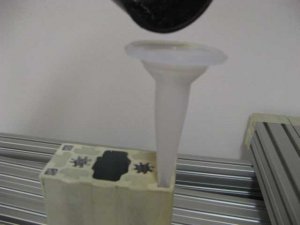

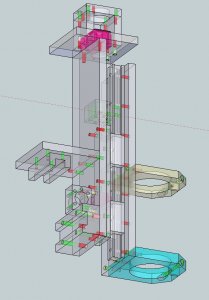

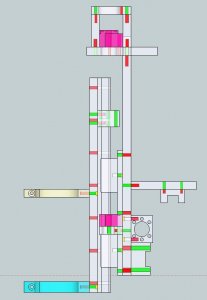

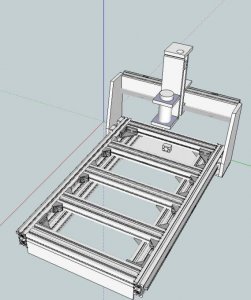

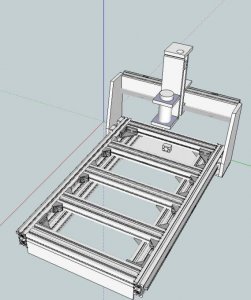

Anbei noch eine Zeichnung, die allerdings nicht ganz aktuell ist (ich hab irgendwann aufgehört, weil ich sie nicht mehr genauer brauche) und ein Foto der "letzten Lieferung"

lg, Heini

Zunächst also die Antwort auf Timo aus dem Posting 41 aus Jochens Thread.

--------------------------------------------------------------------------------

Hi Timo!

Also ich habe noch keine Maschine, sondern viele Einzelteile, an denen ich derzeit arbeite. Nebstbei in einer nicht ganz fertigen Werkstatt, die noch ein paar Einbauten braucht. Das gesamte Material liegt vor mir daheim aufgebreitet (Kugelspindeln, Chinaspindel, FU, Linearführungen von AMT, Romani und Rexroth, 45x90-Profile, fertig geschnitten, das ganze Alu-Flachmaterial (teilweise geschnitten), die ganzen Schrauben,Winkel, usw. und jedes Teil braucht ja sein Finish (zB. die Profile füllen, kleine Teile bauen, ein Gewinde in den gebrauchten Linearführungswagen reparieren und nachschneiden - gestern zB. erledigt; die vielen Löcher bohren, die vielen Gewinde schneiden, usw.). Ich denke, dass ich bis Weihnachten ganz gut vorankomme, aber ich brauche da keine Hektik, bei 4 Kindern (2 Monate, 5 Jahre und 2mal 10 Jahre) ist Zeit zwar da, aber mit vielen spontanen Unterbrechungen und Chaos.

Zur Bastelstube:

Es gibt auf der Bastelstube am Tag etwa 5-10 Freischaltungen, da muss ein Fehler passiert sein, das geht normalerweise gleich. Kontaktiere mal den "walter" (Administrator) oder probiers einfach noch einmal. Erwarte Dir aber nichts anderes als eine Mischung aus P1 und P2 von mixware.de - also ich mache da keinerlei Experimente, mir geht es lediglich um das Bauen, beim Konstruieren hatte ich da grösstmögliche Anlehnung an Bestehendes, aber mit schmälerem Budget. Also nach dem Motto "der Weg ist das Ziel".

Anbei noch eine Zeichnung, die allerdings nicht ganz aktuell ist (ich hab irgendwann aufgehört, weil ich sie nicht mehr genauer brauche) und ein Foto der "letzten Lieferung"

lg, Heini

).

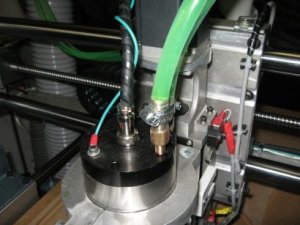

). . Die Anschlüsse herstellen ist nicht allzu aufregend, es gibt einerseits einen Papierzettel in der Verpackung, der via Link auf ein gutes Foto verweist, andererseits auch auf eine Einstellanleitung für die wichtigen Parameter (die man befolgen sollte, damit die Spindel nicht "bald stirbt").

. Die Anschlüsse herstellen ist nicht allzu aufregend, es gibt einerseits einen Papierzettel in der Verpackung, der via Link auf ein gutes Foto verweist, andererseits auch auf eine Einstellanleitung für die wichtigen Parameter (die man befolgen sollte, damit die Spindel nicht "bald stirbt").

Meine Verfahrwege sind eigentlich schon fix und unveränderbar, weil ich ja schon die Kugelspindeln endbearbeitet vor mir habe und die geben das Maß endgültig vor:

Meine Verfahrwege sind eigentlich schon fix und unveränderbar, weil ich ja schon die Kugelspindeln endbearbeitet vor mir habe und die geben das Maß endgültig vor: