Ja richtig, der Aufwand würde sich heute nicht mehr lohnen. Vor 20 Jahren wurde das maximale Druckverhältnis einer Radialstufe mit

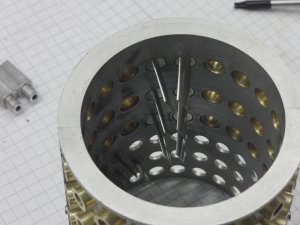

5:1 angegeben, mehr ging damals nur durch Kombination mit axialen Stufen. Der im Bild gezeigte Axialverdichter ist aber keine Boosterstufe, die

dem eigentlichen Verdichter (radiale Stufe) "zuarbeitet". Es handelt sich um einen vollständigen Verdichter,

der auch ohne radiale Stufe funktionieren würde (Druckverhältnis 2.6:1 am Regelventil nach der fünften Stufe).

Die axiale Bauweise hat ebenfalls zugelegt, heute sind mit nur 8 Stufen Drücke von 26 Bar möglich.

Viel mehr als 3 Bar macht aber im Modellmaßstab eh kein Sinn, bei 6 Bar hätte die verdichtete Luft z.B. bereits eine Temperatur von etwa 250°C,

da bleibt ohne aufwendige Kühlung der Turbine kaum Platz für ein weiteres Aufheizen durch die Brennkammer. Und innengekühlte

Einkristallschaufeln wird es im Modellmaßstab nicht geben.

Viel wichtiger ist ein hoher Durchsatz bei geringem Druck und genau dafür ist der Axialverdichter ideal. Mittlerweile wird durch

Abdrehen von eigentlich zu großen Radialrädern versucht, diese Charakteristik zu erreichen.

Hier mal ein anderes Beispiel: 6-stufiger Axialverdichter aus einem Drohnenantrieb, Triebwerksdurchmesser 120mm, Schub 450N.