Ich möchte euch hier unser Eigenbauprojekt die Xaros vorstellen beziehungsweise den Bau der Maschine vorstellen.

Nachdem der Prototyp seine Erfolgreichen ersten Flüge absolviert hat, kann man vorweg von einem Erfolg sprechen. Peter Ortner, österreichisches F3A Urgestei ist der Designer der Maschine und steht uns mit vollster Unterstützung beiseite.

Ich möchte den Bau meiner Maschine, falls interesse besteht, dokumentieren und unsere Ideen und Gedanken zu dieser Maschine euch teilhaben lassen.

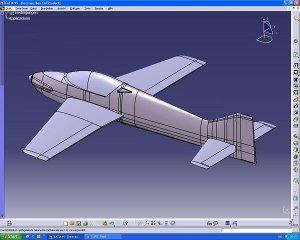

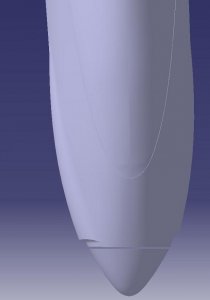

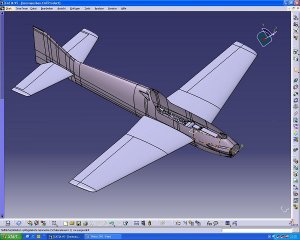

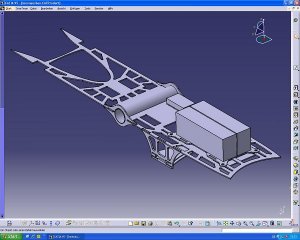

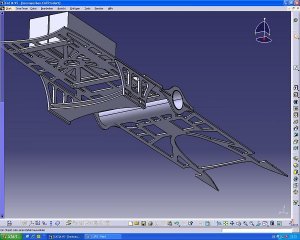

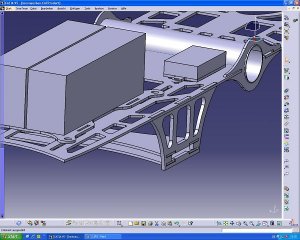

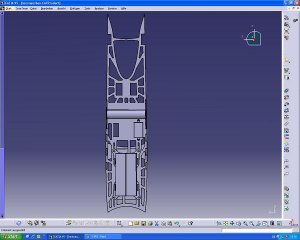

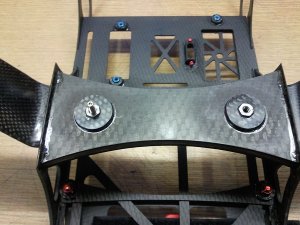

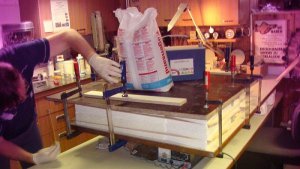

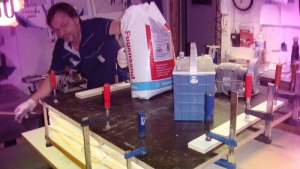

Anbeiein paar Fotos von Peters Prototypen:

Spannweite: 184cm

Gewicht: 4650g - flugfertig

Nachdem der Prototyp seine Erfolgreichen ersten Flüge absolviert hat, kann man vorweg von einem Erfolg sprechen. Peter Ortner, österreichisches F3A Urgestei ist der Designer der Maschine und steht uns mit vollster Unterstützung beiseite.

Ich möchte den Bau meiner Maschine, falls interesse besteht, dokumentieren und unsere Ideen und Gedanken zu dieser Maschine euch teilhaben lassen.

Anbeiein paar Fotos von Peters Prototypen:

Spannweite: 184cm

Gewicht: 4650g - flugfertig