KingKnecht

User

Hi,

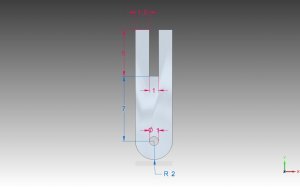

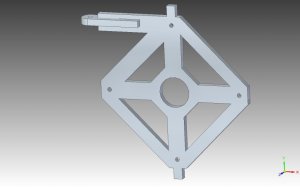

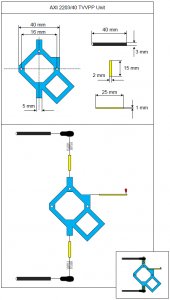

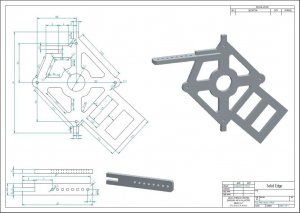

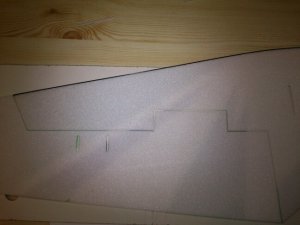

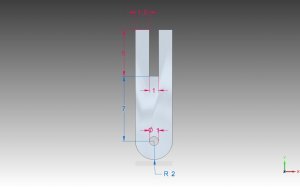

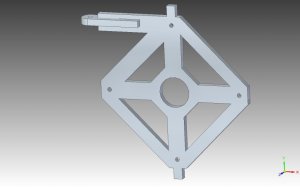

hier mein erster Entwurf für Vektor-Motor-Spant mit 1,5mm Dicke. Die Bemaßung ist eine Katastrophe aber was soll's

Die Löcher sind im Moment 1mm. Aufgebohrt ist ja gleich. Die inneren Ausparungen werden sicher vom Fräser meines Vertrauens noch angepasst.

Die Zapfen oben und unten haben 2mm. Die Idee ist die Kanten der Zapfen etwas abzufeilen und dann die Kugeln mit 2mm Loch direkt drauf zu kleben.

Sieht jemand einen groben Schnitzer?

hier mein erster Entwurf für Vektor-Motor-Spant mit 1,5mm Dicke. Die Bemaßung ist eine Katastrophe aber was soll's

Die Löcher sind im Moment 1mm. Aufgebohrt ist ja gleich. Die inneren Ausparungen werden sicher vom Fräser meines Vertrauens noch angepasst.

Die Zapfen oben und unten haben 2mm. Die Idee ist die Kanten der Zapfen etwas abzufeilen und dann die Kugeln mit 2mm Loch direkt drauf zu kleben.

Sieht jemand einen groben Schnitzer?