Schwerpunkt und erstes Auswiegen

Schwerpunkt und erstes Auswiegen

Mit dem Beschichten der Flächen wurde zwar schon begonnen, aber das soll weiter in einer größeren Werkstatt gemacht werden. Vorher wollte ich den Kahn aber noch grob auswiegen. Ich wurde ja mal gefragt, woher ich das Gottvertrauen nehme, die Rumpfausbauten schon final fertig zu bauen, ohne ausgewogen zu haben.

Im Beruf stehe ich oft vor ähnlichen (Termin-)Problemen, welche mit Gewichtsrechnungen wenigstens eingrenzend gelöst werden. Dazu macht man sich im einfachsten Fall eine Excel Tabelle, in die alle(!) Bauteile mit Gewicht und Schwerpunktlage eingetragen werden. Nullpunkt ist die Rumpfspitze. Der Längenschwerpunkt wird jeweils mit der Masse zu einem Längenmoment multipliziert. Die Summe aller Längenmomente geteilt durch die Gesamtmasse ergibt dann die Lage des Schwerpunkts - in diesem Fall hinter Rumpfspitze. Mit dem Abstand zur Nasenkante des Flügels habe ich aber auch schnell die gewohnte Schwerpunktangabe.

So eine Gewichtsrechnung hatte ich auch gemacht. Sie ergab, daß ich meine vorhandenen 4s-Lipos ganz nach vorne schieben musste - was ich dann ja auch getan habe. Leider musste ich einige Gewichte am Heck während der Bauzeit nach unten korrigieren, so daß ich laut Rechnung Gefahr lief, kopflastig zu werden. Daher wollte ich dringend Theorie und Praxis abgleichen.

Nun war aber zunächst der Sollschwerpunkt noch unbekannt. Meine eigenen Berechnungen ergaben einen SP von 125-130mm bei einem Stabilitätsmaß s von 15% und 1,5° EWD.

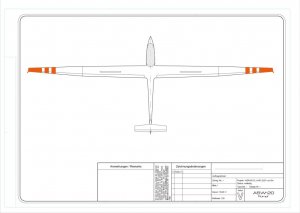

Das erschien mir bei 300mm Wurzeltiefe zu weit hinten. Also fragte ich bei Dr. Helmut Quabeck um Hilfe und erhielt nach Zusendung meines vermaßten Übersichtsplans sehr freundliche Unterstützung und eine Empfehlung für SP=107 mm bei ca. 2,5-3° EWD und s=23,7%. Also ein deutlich höheres Stabilitätsmaß und folgend ein vorlicherer SP. An dieser Stelle noch mal meinen herzlichen Dank. Ich erwähne an dieser Stelle noch, daß dieser Dienst natürlich nicht umsonst war, aber das sollte eigentlich selbstverständlich sein.

Außerdem waren die Kollegen Johnny_bk und Dieter_Sch so nett, mir die Daten der Originalmaschine von Blue Airlines mitzuteilen. SP = 93-98 mm bei 1,3-1,8° EWD und unbekanntem Stabilitätsmaß. Geflogen werden sie mit SP= ca. 100mm. Auch dafür nochmals vielen Dank!

Ich entschied mich also für den Erstflug mit SP=105 mm bei 2,0° EWD zu starten und von dort aus in der Luft weiter zu arbeiten.

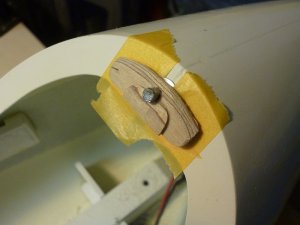

Doch zunächst wurde die Dicke komplett aufgebaut und gewogen. Teilweise habe ich noch nicht verbaute Teile in Tütchen mit Tesakrepp an die entsprechenden Stellen gepappt, z.B. Ruderhörner, Anlenkungen etc.

Gewicht wie gewogen:

10,0 kg

Gewicht flugfertig inkl. fehlender Teile und 800g Lack und Beschichtung:

12,3 kg

Schwerpunkt entsprach exakt der Berechnung. Mit den geplanten Lipos wird es demnach eng, die sind zu schwer. Nun muß ich aber erstmal abwarten, wieviel SR und HR durch die Beschichtung zulegen und auch die Rumpflackierung kommt ja noch.

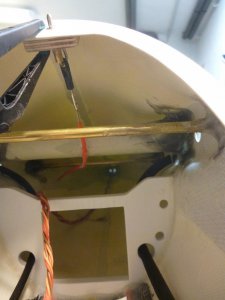

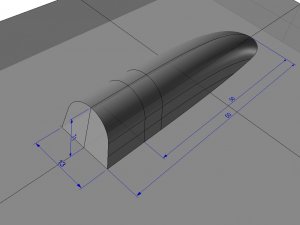

Bleibt die Aufgabe, einen exakt 2mm breiten Schlitz zu sägen. Dürfte 'ne ruhige Hand erfordern. Die 2mm breite Schlüsselfeile ist mir da sicherer.

Sieht dafür aber super aus.

Sieht dafür aber super aus. ). Meistens wird ein Dorn aus CFK-Stab oder Holz in eine simple Bohrung im Rumpf gesteckt. Das wollte ich mal anders machen.

). Meistens wird ein Dorn aus CFK-Stab oder Holz in eine simple Bohrung im Rumpf gesteckt. Das wollte ich mal anders machen.