Gregor A

User

Teil 13: Das Seitenruder

Teil 13: Das Seitenruder

Nabend zusammen,

weiter gehts mit dem Seitenruder......

In Post #71 habe ich den Einbau der Seitenruderservos hinten unter dem Höhenleitwerk in der rechten und linken Rumpfseitenwand beschrieben. Die Servos lenken das Seitenruderblatt dabei per Schubstangen als "Push-Pull"-System an. Somit ist automatisch die Einbaulage der Seitenruderhörner unten im Seitenruderblatt definiert.

Da der Delro-Bausatz davon ausgeht, dass das Seitenruderblatt per Seilzug ungefähr in der Mitte (also über den Höhenrudern) angelenkt wird, ist im Ruderblatt auch nur dort eine entsprechende Vollbalsaverstärkung zur Verklebung des beigelegten Novotex-Ruderhorns vorgesehen.

Da ich das Seitenruder zum Transport der Ulti immer abnehmen muss war klar, dass ein robustes und einfach zu montierendes/demontierendes Ruderhorn her muss. In dieser Hinsicht haben sich bei meiner Checker-Ulti die Gabriel Gabelruderhörner sehr bewährt, da die zum Verschrauben der Kugelköpfe notwendige Stoppmutter wunderbar in der 6-eckigen Vertiefung des Ruderhorns zentriert und fixiert wird.

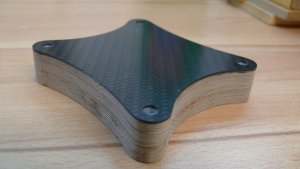

Zum Einbau der Gabriel Ruderhörner an der entsprechenden unteren Position im Seitenruderblatt muss daher erst mal eine vernünftige Krafteinleitung hergestellt werden. Leider besteht der "Seitenruderinhalt" an dieser Stelle nur aus Styropor:

Also wird das Ruderblatt an dieser Stelle erst mal grosszügig ausgehöhlt:

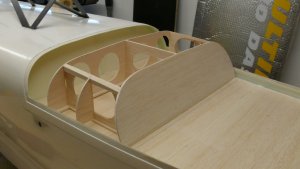

Im nächsten Schritt wird das ausgehöhlte Volumen im Seitenruderblatt wieder durch Einkleben eines V-förmigen und mit Erleichterungsbohrungen versehenen Stückes Pappelsperrholz aufgefüllt. Die über die Ruderhörner eingebrachten Kräfte können auf diese Weise sicher in das Ruderblatt übertragen werden.

Das Seitenruderblatt wird durch insgesamt 7 große Kavan-Scharniere gehalten. Im Bereich der Ruderhörner werden dabei gleich 3 Scharniere eingesetzt. Wie bei allen Rudern an der Ulti werden die "serienmäßigen" Scharnierachsen herausgezogen und durch einen 1,5 mm Stahldraht ersetzt. Auf diese Weise lassen sich alle Ruder bei Bedarf einfach abnehmen:

Die beiden Seitenruderhörner werden dann nach dem Lackieren des Seitenruderblattes auf Höhe des mittleren Scharniers verklebt und zusätzlich durch das Ruder hindurch mittels M2-Schrauben verschraubt (Das Photo zeigt hier auch die Endleiste welche später in die am GFK-Rumpf angeformte Dämpfungsfläche des Seitenruders eingeharzt wird):

Zum Einfräsen der Scharnierschlitze habe ich aus einem 90° Alu-Winkelprofil eine entsprechende Lehre hergestellt. Diese dient nun dazu die Scharnierschlitze sauber fluchtend in das Ruderblatt zu fräsen:

Am Ende Alles mal schnell zusammengesteckt.......passt perfekt!

Das wars dann erst mal wieder. Euch allen eine schöne Woche!

Grüße

Gregor

Teil 13: Das Seitenruder

Nabend zusammen,

weiter gehts mit dem Seitenruder......

In Post #71 habe ich den Einbau der Seitenruderservos hinten unter dem Höhenleitwerk in der rechten und linken Rumpfseitenwand beschrieben. Die Servos lenken das Seitenruderblatt dabei per Schubstangen als "Push-Pull"-System an. Somit ist automatisch die Einbaulage der Seitenruderhörner unten im Seitenruderblatt definiert.

Da der Delro-Bausatz davon ausgeht, dass das Seitenruderblatt per Seilzug ungefähr in der Mitte (also über den Höhenrudern) angelenkt wird, ist im Ruderblatt auch nur dort eine entsprechende Vollbalsaverstärkung zur Verklebung des beigelegten Novotex-Ruderhorns vorgesehen.

Da ich das Seitenruder zum Transport der Ulti immer abnehmen muss war klar, dass ein robustes und einfach zu montierendes/demontierendes Ruderhorn her muss. In dieser Hinsicht haben sich bei meiner Checker-Ulti die Gabriel Gabelruderhörner sehr bewährt, da die zum Verschrauben der Kugelköpfe notwendige Stoppmutter wunderbar in der 6-eckigen Vertiefung des Ruderhorns zentriert und fixiert wird.

Zum Einbau der Gabriel Ruderhörner an der entsprechenden unteren Position im Seitenruderblatt muss daher erst mal eine vernünftige Krafteinleitung hergestellt werden. Leider besteht der "Seitenruderinhalt" an dieser Stelle nur aus Styropor:

Also wird das Ruderblatt an dieser Stelle erst mal grosszügig ausgehöhlt:

Im nächsten Schritt wird das ausgehöhlte Volumen im Seitenruderblatt wieder durch Einkleben eines V-förmigen und mit Erleichterungsbohrungen versehenen Stückes Pappelsperrholz aufgefüllt. Die über die Ruderhörner eingebrachten Kräfte können auf diese Weise sicher in das Ruderblatt übertragen werden.

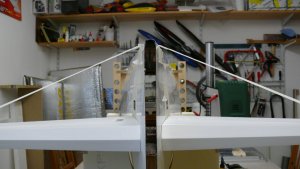

Das Seitenruderblatt wird durch insgesamt 7 große Kavan-Scharniere gehalten. Im Bereich der Ruderhörner werden dabei gleich 3 Scharniere eingesetzt. Wie bei allen Rudern an der Ulti werden die "serienmäßigen" Scharnierachsen herausgezogen und durch einen 1,5 mm Stahldraht ersetzt. Auf diese Weise lassen sich alle Ruder bei Bedarf einfach abnehmen:

Die beiden Seitenruderhörner werden dann nach dem Lackieren des Seitenruderblattes auf Höhe des mittleren Scharniers verklebt und zusätzlich durch das Ruder hindurch mittels M2-Schrauben verschraubt (Das Photo zeigt hier auch die Endleiste welche später in die am GFK-Rumpf angeformte Dämpfungsfläche des Seitenruders eingeharzt wird):

Zum Einfräsen der Scharnierschlitze habe ich aus einem 90° Alu-Winkelprofil eine entsprechende Lehre hergestellt. Diese dient nun dazu die Scharnierschlitze sauber fluchtend in das Ruderblatt zu fräsen:

Am Ende Alles mal schnell zusammengesteckt.......passt perfekt!

Das wars dann erst mal wieder. Euch allen eine schöne Woche!

Grüße

Gregor

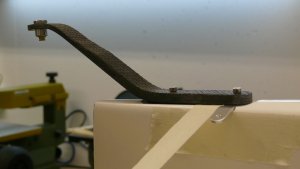

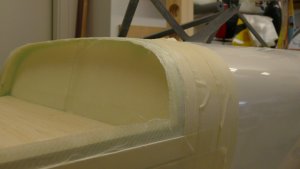

) eine ebene Fläche heraus geschliffen, die gerade so breit wie der CFK-Sporn ist. Ausserdem werden die Bohrungen für den Sporn gesetzt (Innen werden dazu Einschlagmuttern in das Pappelsperrholz eingeklebt) sowie eine rechteckige Vertiefung bei der vorderen Befestigungsschraube in den Rumpf gefeilt. Diese dient dann zur Aufnahme einer Alu-Lasche, in die später die Verspannung des Leitwerks eingehängt wird:

) eine ebene Fläche heraus geschliffen, die gerade so breit wie der CFK-Sporn ist. Ausserdem werden die Bohrungen für den Sporn gesetzt (Innen werden dazu Einschlagmuttern in das Pappelsperrholz eingeklebt) sowie eine rechteckige Vertiefung bei der vorderen Befestigungsschraube in den Rumpf gefeilt. Diese dient dann zur Aufnahme einer Alu-Lasche, in die später die Verspannung des Leitwerks eingehängt wird: