toobo

User

Erst mal Danke für die Blumen @ Alle

@ Hans Jürgen, Danke für Deine Mail, sehr interessanter Kranich!

@ Olli, die Wetterprognose sieht gut aus. Wenn´s so bleibt sehen wir uns am Samstag - freue ich mich schon drauf

@ André, das Kompliment gebe ich gern an Dich zurück, Deine JustFriendly Bauausführung ist wirklich 1.Sahne!

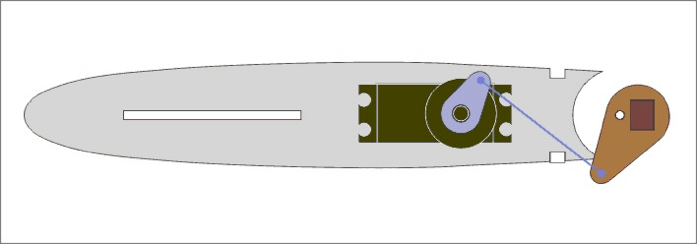

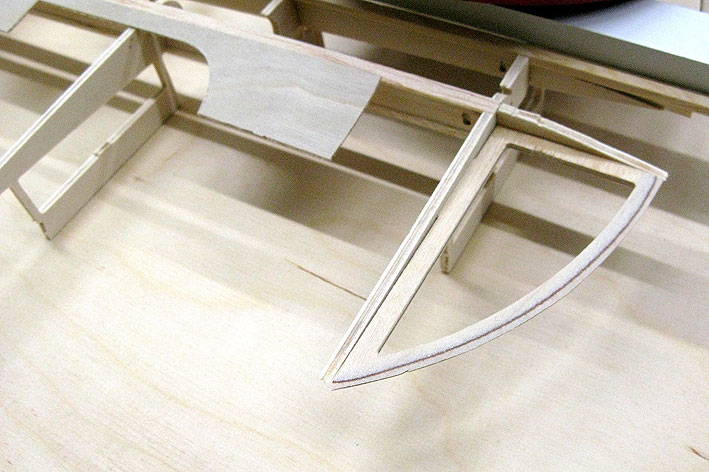

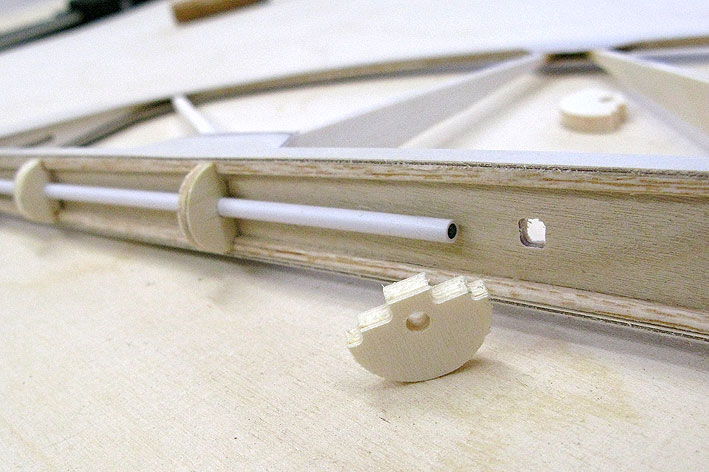

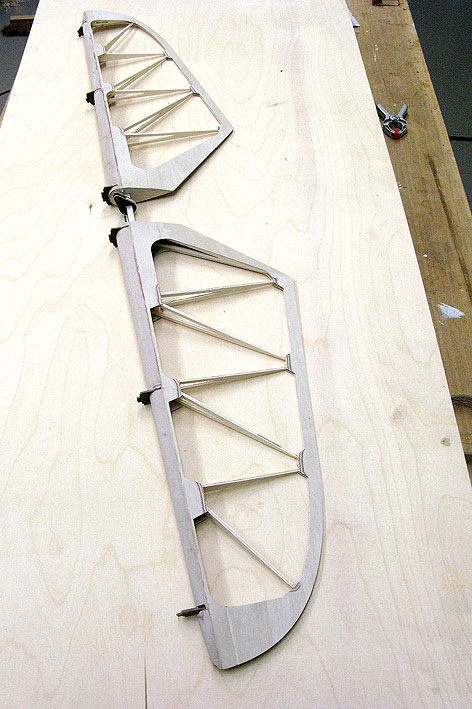

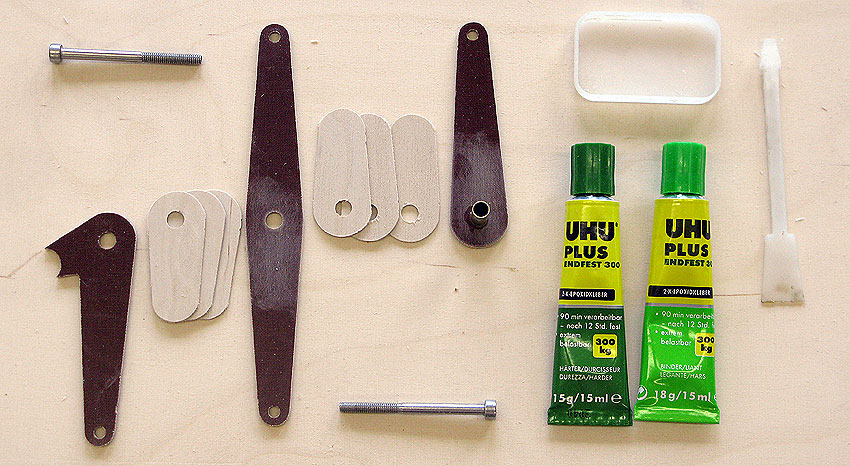

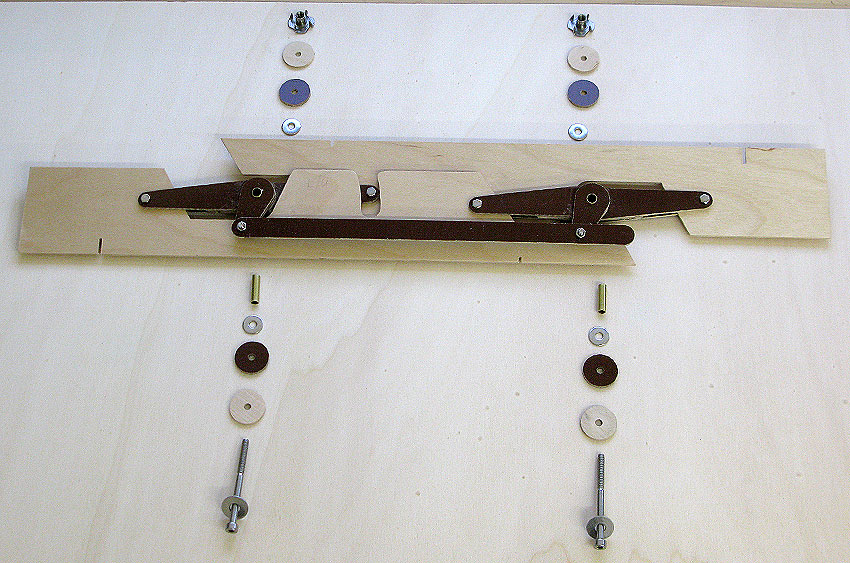

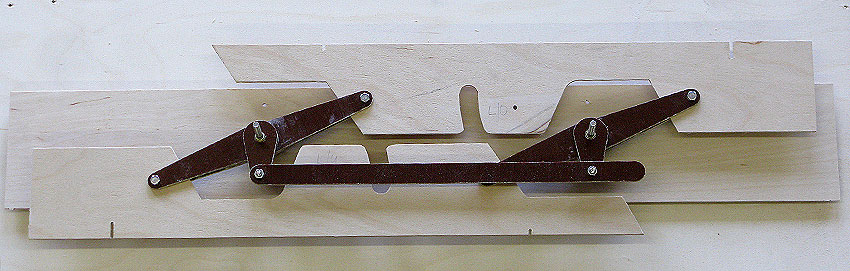

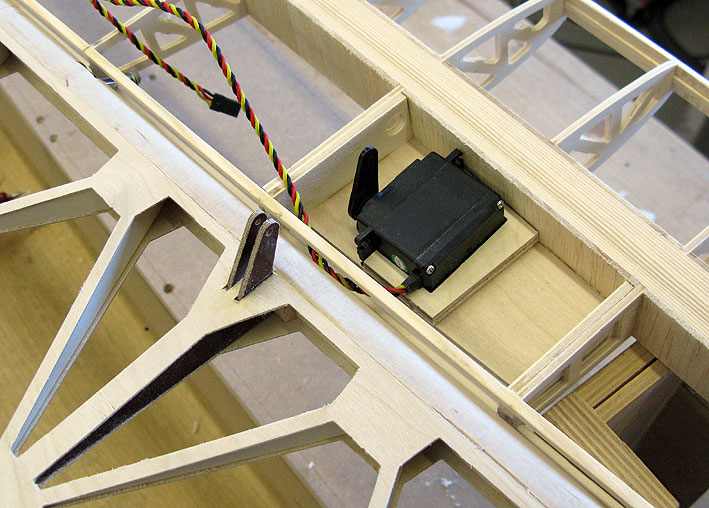

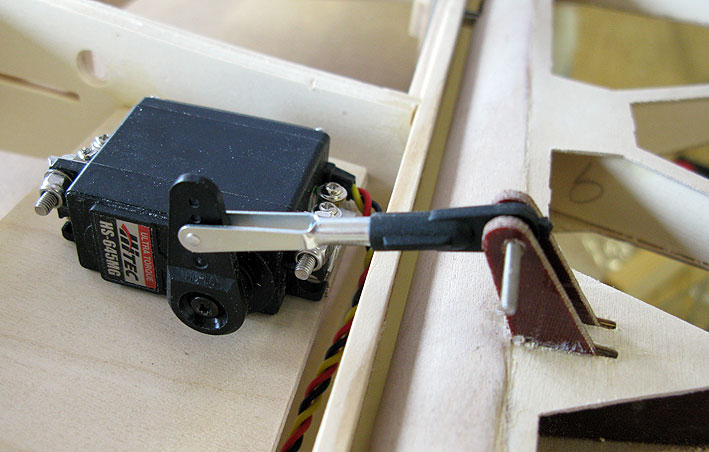

@ Christian, die QRs werden tatsächlich in Gabelköpfen gelagert. Hab´ damit sehr gute Erfahrung beim Reiher, Condor und Ka2b gemacht. Mit einer M3 Schraube werden die im verstärkten Bereich am QR-Hilfsholm verschraubt. Die Bohrungen sind für eine optionale Lagerung mittels Bowdenzug, falls das später mal jemand anders bauen möchte. Allerdings wüsste ich jetzt nicht wo ich einen 2m langen Bowdenzug herbekomme

@ Hans Jürgen, Danke für Deine Mail, sehr interessanter Kranich!

@ Olli, die Wetterprognose sieht gut aus. Wenn´s so bleibt sehen wir uns am Samstag - freue ich mich schon drauf

@ André, das Kompliment gebe ich gern an Dich zurück, Deine JustFriendly Bauausführung ist wirklich 1.Sahne!

@ Christian, die QRs werden tatsächlich in Gabelköpfen gelagert. Hab´ damit sehr gute Erfahrung beim Reiher, Condor und Ka2b gemacht. Mit einer M3 Schraube werden die im verstärkten Bereich am QR-Hilfsholm verschraubt. Die Bohrungen sind für eine optionale Lagerung mittels Bowdenzug, falls das später mal jemand anders bauen möchte. Allerdings wüsste ich jetzt nicht wo ich einen 2m langen Bowdenzug herbekomme

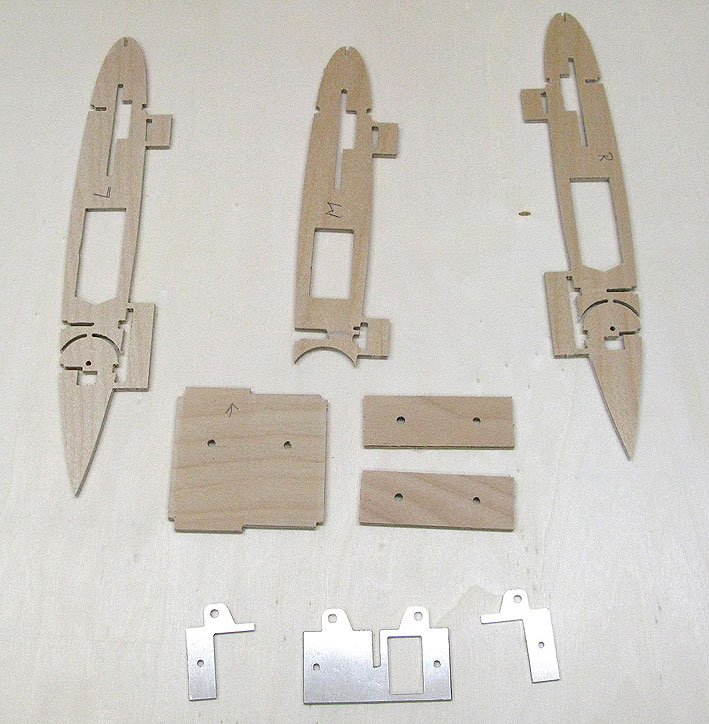

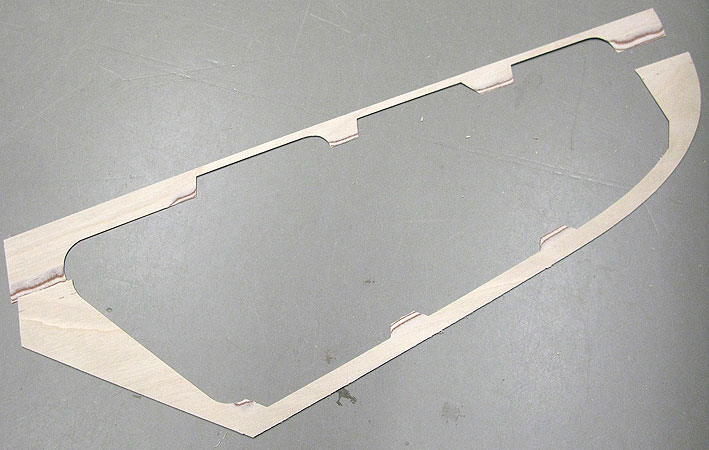

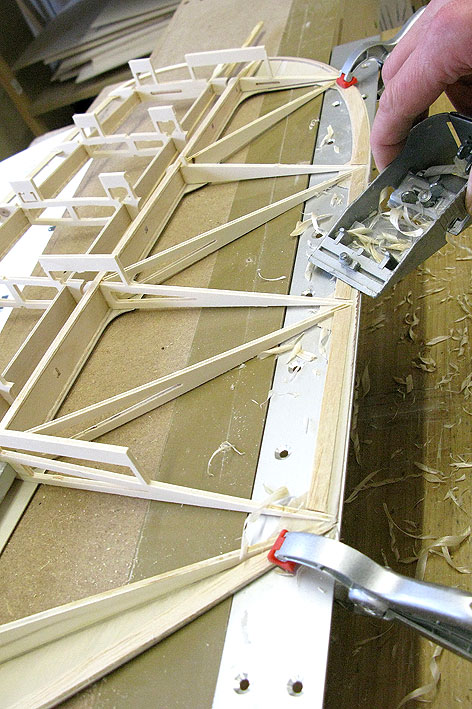

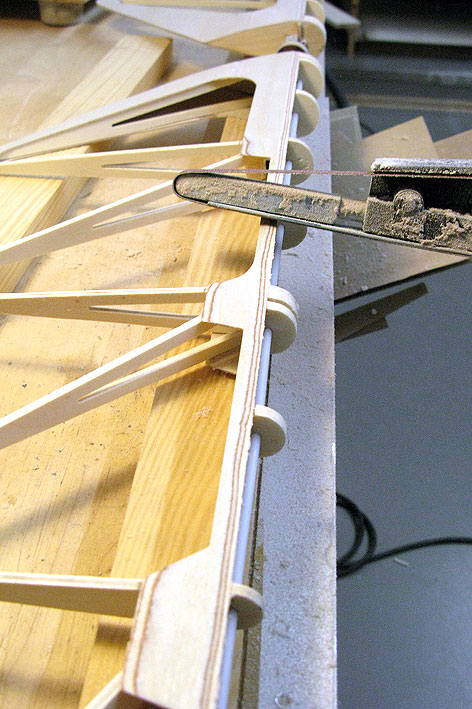

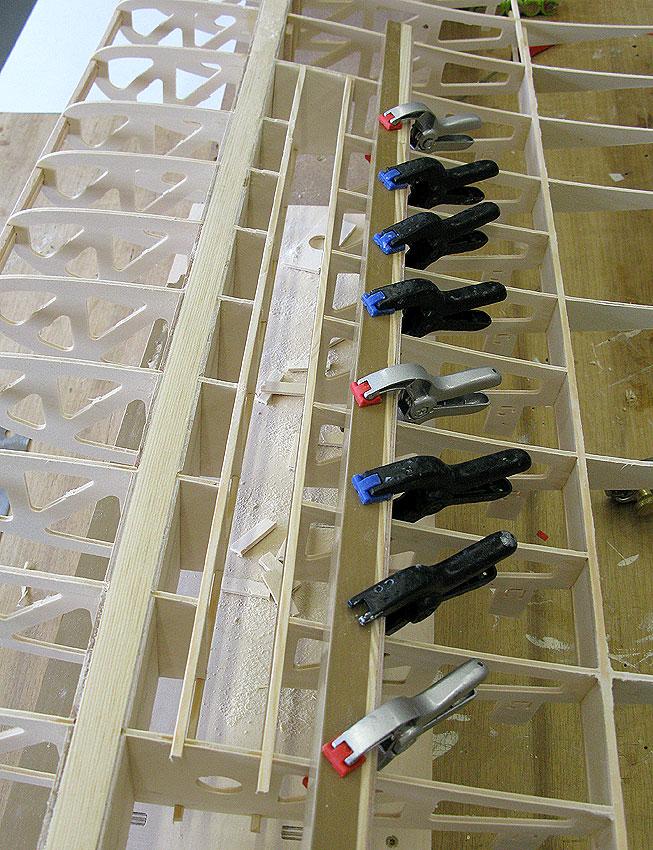

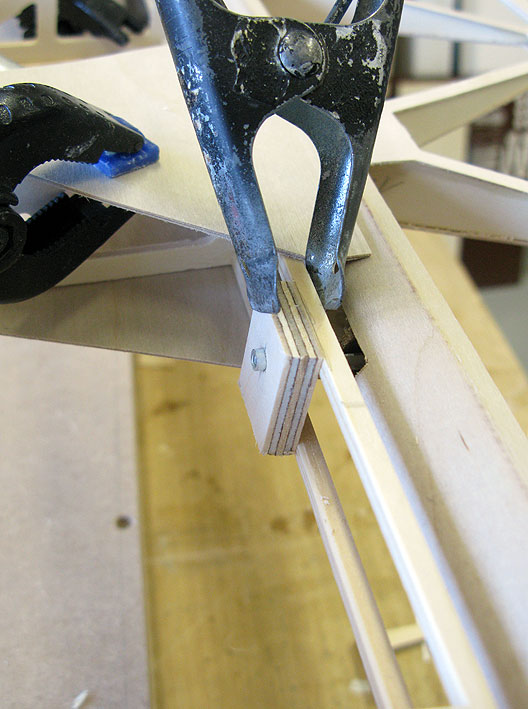

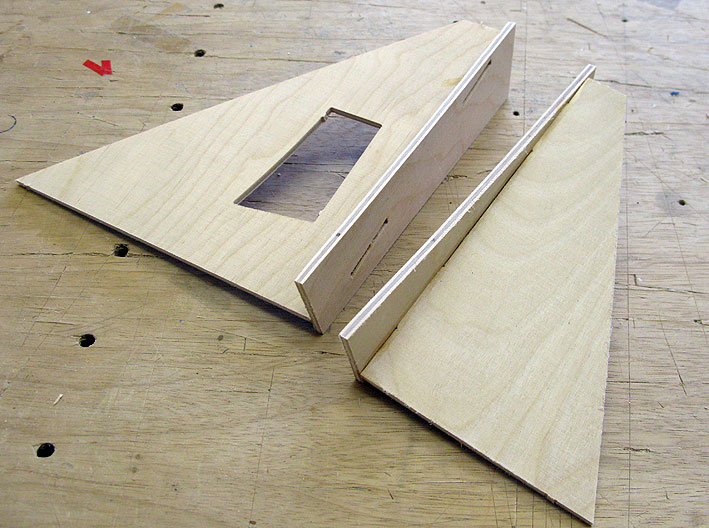

, allerdings nur für Pappelsperrholz bis 4mm und Birkensperrholz bis 2mm. Für stärkeres Material nehme ich eine kleine Stichsäge, und für 0,6-1,0mm Fliegersperrholz den Cutter.

, allerdings nur für Pappelsperrholz bis 4mm und Birkensperrholz bis 2mm. Für stärkeres Material nehme ich eine kleine Stichsäge, und für 0,6-1,0mm Fliegersperrholz den Cutter.