Hallo Leute,

wegen der anhaltenden Flaute hier im Süden habe ich nun doch wieder losgebaut anstatt zu segeln (treiben). Seit langem will ich ja einen Wing ausprobieren. Natürlich um irgendwelche Potenziale zu erschliessen aber hauptsächlich einfach aus Spass an der Sache.

Anders als Andreas will ich Low Tech bauen und auch die Steuerung radikal vereinfachen. Basis sollen die Shinobi und evtl. auch der Kampai40 Trimaran sein. Für beide Schiffe habe ich inzwischen wieder komplette Riggsätze A-D, die als Referenz in Sachen Gewicht und Speed herhalten.

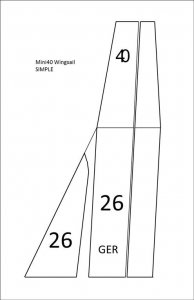

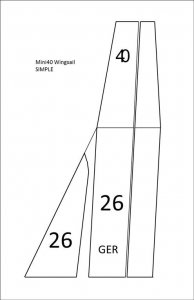

Der Entwurf entpricht einem A-Rigg mit 0,9m2, vermessen als Mast (die Vermesseung als Segel ergibt ebenfalls 0,9m2). Zur Bestimmung von Windrichtung, usw. soll eine kleine Fock vom D-Rigg dranbleiben. Ausserdem will ich die Boote möglichst nicht umbauen, d.h. die gleiche Winde und Schotführung soll zum Einsatz kommen. Die Steuerung des Flap erfolgt passiv mit einer Begrenzung des max Auschlages, die ich zunächst fest einstelle (wie das Unterliek beim Gross) und evtl. später durch ein Servo fernsteuere. Als Baumethode probiere ich erst mit einem Vollstyro-Wing, später evtl. je nach Baulust eine Rippenversion.

Nicht ganz klar sind noch die Aufhängung des Flap, die ja suuuperleichtgängig sein muss und vor allem die Lage des Vorstagbeschlags. Das ist etwas tricky denn der Wing berührt mit seinem dicken Profil schnell die Wanten und dreht dann nicht weiter. Im Moment weiss ich mir nur mit einer Vorverlegung des Püttings vor den Wing zu helfen. Aber ideal ist das nicht oder? Irgendwelche Ideen??

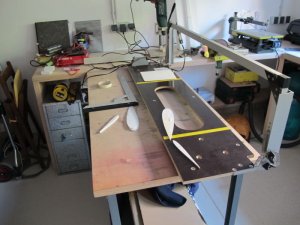

Chris (der Bau hat übrigens schon begonnen, Bilder später)

wegen der anhaltenden Flaute hier im Süden habe ich nun doch wieder losgebaut anstatt zu segeln (treiben). Seit langem will ich ja einen Wing ausprobieren. Natürlich um irgendwelche Potenziale zu erschliessen aber hauptsächlich einfach aus Spass an der Sache.

Anders als Andreas will ich Low Tech bauen und auch die Steuerung radikal vereinfachen. Basis sollen die Shinobi und evtl. auch der Kampai40 Trimaran sein. Für beide Schiffe habe ich inzwischen wieder komplette Riggsätze A-D, die als Referenz in Sachen Gewicht und Speed herhalten.

Der Entwurf entpricht einem A-Rigg mit 0,9m2, vermessen als Mast (die Vermesseung als Segel ergibt ebenfalls 0,9m2). Zur Bestimmung von Windrichtung, usw. soll eine kleine Fock vom D-Rigg dranbleiben. Ausserdem will ich die Boote möglichst nicht umbauen, d.h. die gleiche Winde und Schotführung soll zum Einsatz kommen. Die Steuerung des Flap erfolgt passiv mit einer Begrenzung des max Auschlages, die ich zunächst fest einstelle (wie das Unterliek beim Gross) und evtl. später durch ein Servo fernsteuere. Als Baumethode probiere ich erst mit einem Vollstyro-Wing, später evtl. je nach Baulust eine Rippenversion.

Nicht ganz klar sind noch die Aufhängung des Flap, die ja suuuperleichtgängig sein muss und vor allem die Lage des Vorstagbeschlags. Das ist etwas tricky denn der Wing berührt mit seinem dicken Profil schnell die Wanten und dreht dann nicht weiter. Im Moment weiss ich mir nur mit einer Vorverlegung des Püttings vor den Wing zu helfen. Aber ideal ist das nicht oder? Irgendwelche Ideen??

Chris (der Bau hat übrigens schon begonnen, Bilder später)

),

),