Tragflächenbau

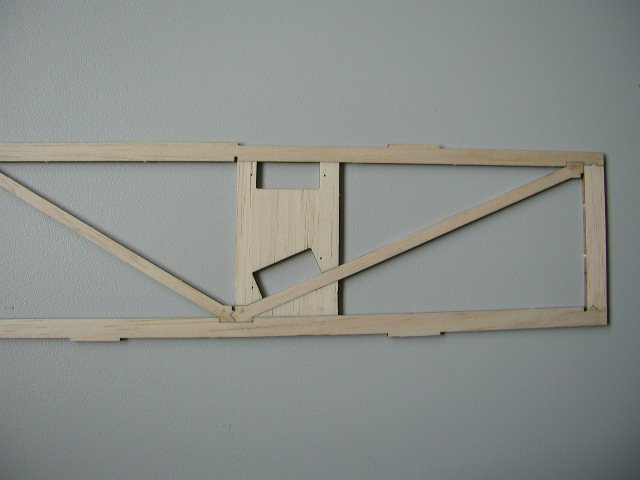

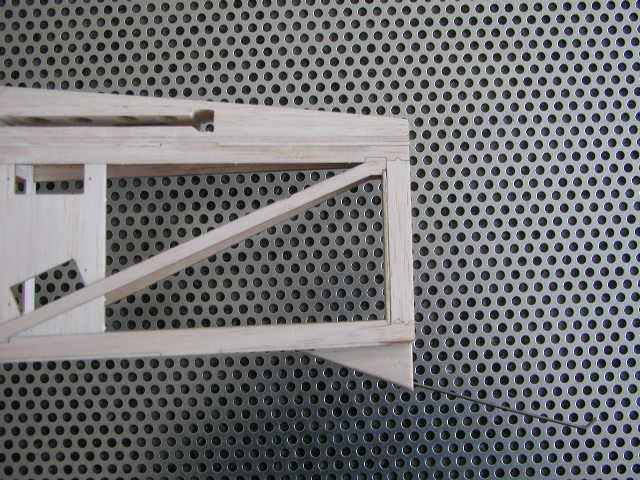

Zunächst werden alle Leisten , die Holme und die Holmverbinder mit Sekundenkleber zusammengeklebt.

Das Endleistenmittelteil wird verstärkt und mit Sekundenkleber verklebt.

Die Endleiste sollte nicht verzogen sein. Notfalls das Balsaholz etwas biegen und einbrechen , bis die Endleiste gerade ist. Mit Sekundenkleber wieder sichern.

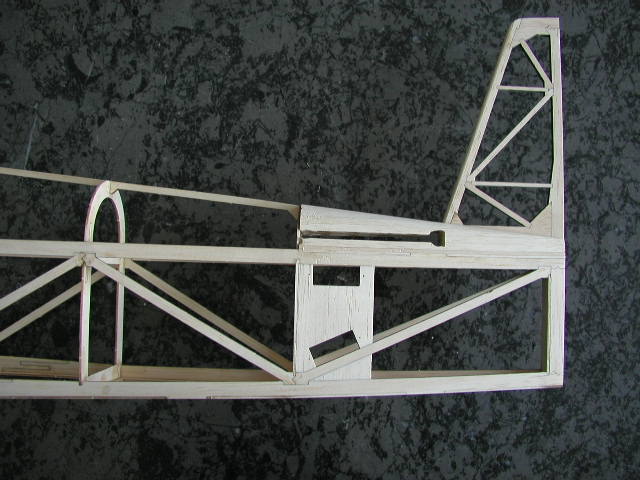

Der nun folgende Flächenaufbau ist beispiellos. Alle Teile der Tragfläche werden in der Bauanleitung angegebenen Reihenfolge zusammengesteckt und

nicht verklebt. In der Bauanleitung ist dies mit den Worten " dry assemble" beschrieben.

Abweichend von der Bauanleitung wird der Hauptholm mit einem 1 m langen 1 mm Angstkohlestab ( ca. 1 g) oben und unten versteift.

Klebestelle des Holmverbinders. Der Hauptholm ist ein Doppel-T-Träger aus mittelfestem Balsa.

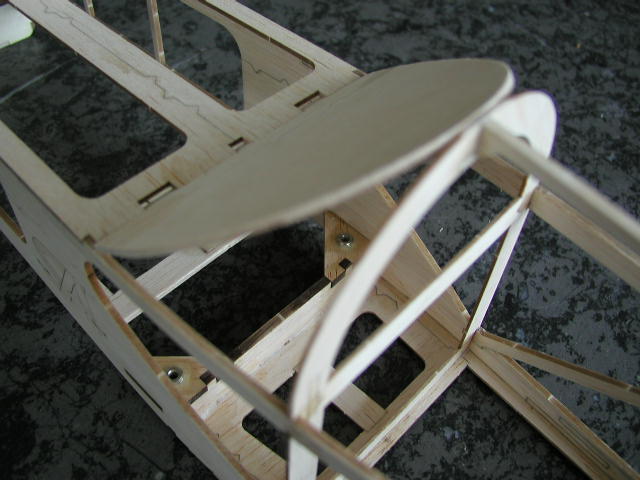

Die Fahrwerksaufnahme wird zusammengesteckt. Die in der Bauanleitung vorgegebene Reihenfolge muss eingehalten werden und kein Teil kann verkehrt eingesteckt werden, sonst passen die Teile nicht mehr zusammen.

Das Zusammenstecken der Tragflächenteile ist beendet. Bis hier her wird beim Aufbau der Tragfläche kein Klebstoff verwendet.

Mit Sekundenkleber wird der Mittelteil der Endleiste mit der auf den Füßchen ausgerichteten Tragfläche verklebt.

Die weiteren Verklebungen werden nach Bauanleitung durchgeführt. Die Fläche wird verzugsfrei, da sie beim Verkleben auf den Füßchen der Rippen aufliegt.

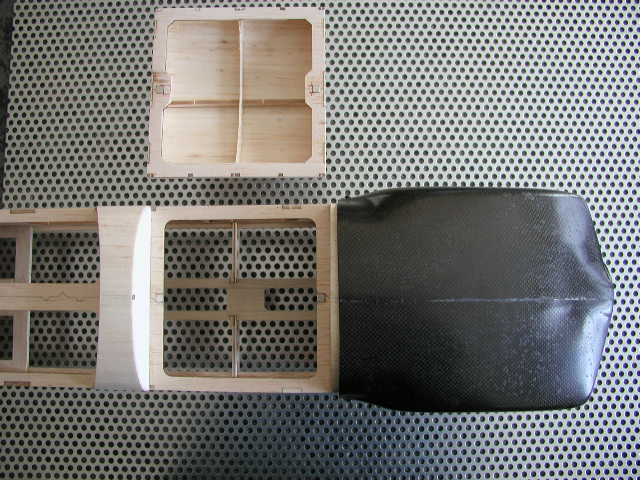

Die Fläche hat nun eine Masse von 113 g.

Bei den 4 Hilfsholmen (Turbulator) ist die Balsahozwahl nicht optimal. Zum Teil sind die Balsaholme verzogen und sie sind mit 14 g auch sehr schwer. Selbst geschnitte wiegen 5 g und sind gerade.

Der Flächenaufbau ist hervorragend durchdacht, die Teile sind absolut passgenau, die Holzwahl ist größtenteils angemessen.

[ 27. Februar 2005, 16:37: Beitrag editiert von: Gerhard_Hanssmann ]

.

. .

.