Georg Schamberger

User

Hallo zusammen,

einige haben ja vielleicht den Swift- Thread verfolgt, in dem es um einen kleinen Swift-Rumpf ging, dessen Urmodell direkt aus einer Negativ-Styrodurform entstand.

Da der erste Versuch schnell zu einem guten Ergebnis geführt hat, haben wir uns an das nächst größere Projekt gewagt, eine DG 1000 im Maßstab 1:3,25.

Spannweite bei der Winglet/20m-Version liegt dann bei 6,15m.

Mein Vereinskollege Andi, absolut Großsegler-fasziniert seit unserem Seiseralm- Sommerausflug vergangenen Jahres war sofort Feuer und Flamme, so haben wir uns gemeinsam dieses Projekt vorgenommen.

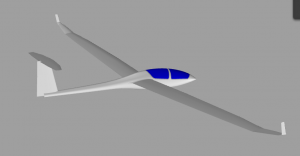

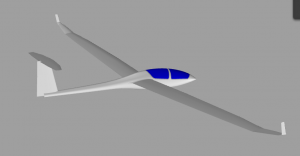

Los ging es mit der CAD- Konstruktion in Rhino.

hier zu sehen die "grobe" Außenhülle, Flächen und Leitwerksübergang sind nur provisorisch.

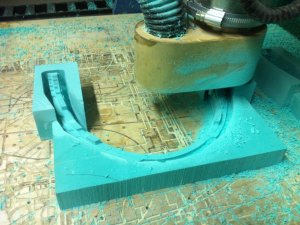

Ich habe mir die mühe gemacht die ganze Form mit Gelcoat auszustreichen. Der Gedanke war, dass die Poren besser verschlossen werden würden und das Trennmittel somit besser arbeiten könnte. Erkenntnis im Nachhinein: vergebene Lebensmüh'. Nächstes Mal das Styro nur grob eintrennen und das Gelcoat lieber als Deckschicht für das Urmodell vor dem Laminat auftragen. Dafür war nach meiner Aktion leider nix mehr übrig

Wie man schon sieht, wurde die Form ohne den Hauben-/Überrollbügel gefräst. Dieser wird im Nachhinein aufgeklebt. Der Haubenrahmen soll ohnehin eine Sicke bekommen, dieser kann dann gleich an das Positivteil angefräst werden. Da der hier erstellte Rumpf nie fliegen wird, sondern lediglich als Urmodell dient, haben wir unsere ganzen Gewebereste sinnvoll darin "entsorgt". Nächstes Mal achten wir aber penibler darauf, dass zumindest in der Aussenlage durchgehend Köpergewebe reingelegt wird. Das hätte uns einiges Zuspachteln von Luftlöchern erspart

Styrodur und Gelcoat ließen sich innerhalb von 2h vom Rumpf abbrechen. Es wurde immer wieder das Styro eingesägt.

Die Umgekehrte Reihenfolge- erst Trennmittel- dann Gelcoat (rumpfseitig) sollte hier deutliche Vorteile bringen. Aber gut, wie gesagt, nächstes mal

Die Bilder des gefüllerten Rumpfes muss ich nachreichen, die hat Andi geschossen, ich vermute der betreibt um diese Uhrzeit schon Augenpflege

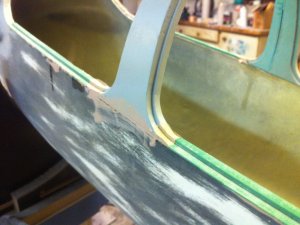

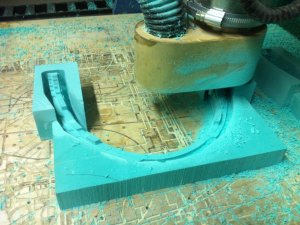

wir springen einen Schritt weiter, nach dem Füllern und Schleifen mit 120er Körnung wurde der Bügel gefräst.

Ebenso wurden Profile gefräst, die auf den Haubenrand aufgeklebt wurden, sodass eine Sicke rundrum läuft. Zusätzlich ist es dadurch leichter, eine scharfe Kante am Haubenrand herzustellen.

so sieht es dann verschliffen und erneut gefüllert aus.

Jetzt fehlt nur noch der Feinschliff, dann kann das Urmodell lackiert werden.

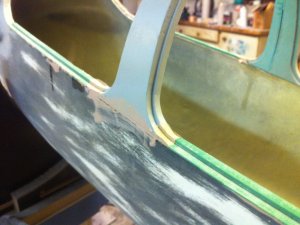

Am Flächenübergang wurde eine Rippe aus 0,5mm GFK gefräst, aufgeklebt und angespachtelt. Die Genauigkeit der Anformung ist dadurch besser und die Kante leichter scharfkantig zu bekommen.

Andi spielt Lackierermeister

und fertig lackiert. Man sieht hier das abgeänderte Rumpfheck mit den Auslässen für die SR-Steuerseile. Das wurde händisch nachgearbeitet. Zudem wurde am Übergang Seitenflosse/Höhenleitwerk ein Übergang zur besseren Krafteinleitung angespachtelt.

Jetzt sind mir die Bilder erstmal ausgegangen- aktueller Baustand ist aber der fertig lackierte Rumpf. Abformen ist für nächste Wochen angedacht, dann werde ich weiter berichten.

Ich glaub ich geh jetzt auch erstmal in die Horizontale..

Gruß

Georg

einige haben ja vielleicht den Swift- Thread verfolgt, in dem es um einen kleinen Swift-Rumpf ging, dessen Urmodell direkt aus einer Negativ-Styrodurform entstand.

Da der erste Versuch schnell zu einem guten Ergebnis geführt hat, haben wir uns an das nächst größere Projekt gewagt, eine DG 1000 im Maßstab 1:3,25.

Spannweite bei der Winglet/20m-Version liegt dann bei 6,15m.

Mein Vereinskollege Andi, absolut Großsegler-fasziniert seit unserem Seiseralm- Sommerausflug vergangenen Jahres war sofort Feuer und Flamme, so haben wir uns gemeinsam dieses Projekt vorgenommen.

Los ging es mit der CAD- Konstruktion in Rhino.

hier zu sehen die "grobe" Außenhülle, Flächen und Leitwerksübergang sind nur provisorisch.

Ich habe mir die mühe gemacht die ganze Form mit Gelcoat auszustreichen. Der Gedanke war, dass die Poren besser verschlossen werden würden und das Trennmittel somit besser arbeiten könnte. Erkenntnis im Nachhinein: vergebene Lebensmüh'. Nächstes Mal das Styro nur grob eintrennen und das Gelcoat lieber als Deckschicht für das Urmodell vor dem Laminat auftragen. Dafür war nach meiner Aktion leider nix mehr übrig

Wie man schon sieht, wurde die Form ohne den Hauben-/Überrollbügel gefräst. Dieser wird im Nachhinein aufgeklebt. Der Haubenrahmen soll ohnehin eine Sicke bekommen, dieser kann dann gleich an das Positivteil angefräst werden. Da der hier erstellte Rumpf nie fliegen wird, sondern lediglich als Urmodell dient, haben wir unsere ganzen Gewebereste sinnvoll darin "entsorgt". Nächstes Mal achten wir aber penibler darauf, dass zumindest in der Aussenlage durchgehend Köpergewebe reingelegt wird. Das hätte uns einiges Zuspachteln von Luftlöchern erspart

Styrodur und Gelcoat ließen sich innerhalb von 2h vom Rumpf abbrechen. Es wurde immer wieder das Styro eingesägt.

Die Umgekehrte Reihenfolge- erst Trennmittel- dann Gelcoat (rumpfseitig) sollte hier deutliche Vorteile bringen. Aber gut, wie gesagt, nächstes mal

Die Bilder des gefüllerten Rumpfes muss ich nachreichen, die hat Andi geschossen, ich vermute der betreibt um diese Uhrzeit schon Augenpflege

wir springen einen Schritt weiter, nach dem Füllern und Schleifen mit 120er Körnung wurde der Bügel gefräst.

Ebenso wurden Profile gefräst, die auf den Haubenrand aufgeklebt wurden, sodass eine Sicke rundrum läuft. Zusätzlich ist es dadurch leichter, eine scharfe Kante am Haubenrand herzustellen.

so sieht es dann verschliffen und erneut gefüllert aus.

Jetzt fehlt nur noch der Feinschliff, dann kann das Urmodell lackiert werden.

Am Flächenübergang wurde eine Rippe aus 0,5mm GFK gefräst, aufgeklebt und angespachtelt. Die Genauigkeit der Anformung ist dadurch besser und die Kante leichter scharfkantig zu bekommen.

Andi spielt Lackierermeister

und fertig lackiert. Man sieht hier das abgeänderte Rumpfheck mit den Auslässen für die SR-Steuerseile. Das wurde händisch nachgearbeitet. Zudem wurde am Übergang Seitenflosse/Höhenleitwerk ein Übergang zur besseren Krafteinleitung angespachtelt.

Jetzt sind mir die Bilder erstmal ausgegangen- aktueller Baustand ist aber der fertig lackierte Rumpf. Abformen ist für nächste Wochen angedacht, dann werde ich weiter berichten.

Ich glaub ich geh jetzt auch erstmal in die Horizontale..

Gruß

Georg