Hallo Thorsten,

Ich habe den Alu-Verbinder im Vergleich zum angebotenen CFK-Hohlprofil verglichen und komme zum Ergebnis, dass sich der Verbinder im Normalbetrieb nicht verbiegt. Darüberhinaus habe ich auch noch die Stahl und Tungstenvariante betrachtet, da es ja um die Ballastierung geht. Nachfolgend meine Beurteilungsgrundlage:

Ein Flächenverbinder muss nicht nur Biegefest, sondern auch Biegesteif sein.

Biegefestigkeit; Mb = σb * W; ist ein Mass der Biegung gegen Bruch und ist im Wesentlichen vom Widerstandsmoment des Verbinders und von dessen zulässigen Bruchspannung abhängig. Entsprechend hilft hier ein grosser Randfaserabstand.

Biegesteifigkeit = E * I; ist der Widerstand gegen plastische Verformung. Sie ist direkt proportional zum E-Modul des verwendeten Materials und ebenso zum Flächenträgheitsmoment. Dies wir entsprechend mit einer grossen Querschnittsfläche A erreicht.

Vollquerschnitt auf Biegung belastet; wobei B > H und H in vertikaler Richtung belastet wird

A = B * H

W = B * H2 /6

I = B * H3/12

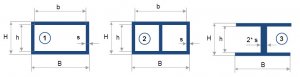

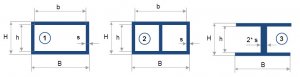

Hohlquerschnitte gemäss Abbildung

A = B * H - b * h

W = (B * H3 - b * h3) / (6 * H)

I = (B * H3 - b * h3)/12

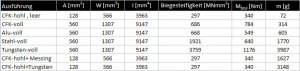

Materialvergleichswerte

Zur Beurteilung der unterschiedlichen Materialwerte interessiert der E- Modul, da er proportional zur Biegefestigkeit ist. Die zulässige Spannung σb interessiert hier im Vergleich zur Beurteilung der Biegesteifigkeit. Darüberhinaus interessiert auch die Dichte ρ des Materials zur Bestimmung der entsprechenden Masse m. Entsprechend leiten sich daraus der spezifische E-Modul Es als Quotient von E/ρ und die Reisslänge bzw. die spezifische Steifigkeit s als Quotient von σ/ρ ab.

Dimensionen des Flächenverbinders vom Stinger

B = 40 mm, H = 14 mm, b = 36 mm, h = 12 mm, L = 400 mm; ρmessing 9 g/cm3

Prüfung Belastungsgrenze

An dieser Stelle werden die zu erwartenden Querkräfte und Biegemomente, welche an der Flügelwurzel auftreten einfach überschlagen.

mmax 5 kg, F = 0.58m2, s = 3 m, n = 30

Qmax = n * g * (mmax - mf)/2 = 515 N

Mbmax = Qmax * 0.45 * s/2 = 347

Der CFK-Verbinder ist auf ein Lastvielfaches von ca. 30 ausgelegt worden.

Ausgehend von diesen Resultaten zeigt sich, dass der Aluminium-Voll-Verbinder dem Hohlprofil aus CFK bezüglich Steifigkeit und Festigkeit überlegen ist. Aus Rainers Sicht macht es sicher mehr Sinn den Verbinder Aus Stahl herzustellen, da damit auch in etwa das Gewicht der billigen Ballastierungsmethode mit Messing-Stangen erreicht wird. Dies soweit meine theoretische Beurteilung :-)

Aus der praktischen Erfahrung mit dem Stinger (ca. 50h) als Hangflieger hingegen kann ich mich der initialen Ausführung von Tobi anschliessen und muss sagen, dass ich bisher nur wenige Gelegenheiten hatte, bei der genügend Auftrieb für eine Vollballastierung gegeben waren. Im Normalfall Packe ich soviel wie möglich rein und versuche oben zu bleiben, ansonsten wird entsprechend entladen und neu probiert.

Gruss Martin

Ich habe den Alu-Verbinder im Vergleich zum angebotenen CFK-Hohlprofil verglichen und komme zum Ergebnis, dass sich der Verbinder im Normalbetrieb nicht verbiegt. Darüberhinaus habe ich auch noch die Stahl und Tungstenvariante betrachtet, da es ja um die Ballastierung geht. Nachfolgend meine Beurteilungsgrundlage:

Ein Flächenverbinder muss nicht nur Biegefest, sondern auch Biegesteif sein.

Biegefestigkeit; Mb = σb * W; ist ein Mass der Biegung gegen Bruch und ist im Wesentlichen vom Widerstandsmoment des Verbinders und von dessen zulässigen Bruchspannung abhängig. Entsprechend hilft hier ein grosser Randfaserabstand.

Biegesteifigkeit = E * I; ist der Widerstand gegen plastische Verformung. Sie ist direkt proportional zum E-Modul des verwendeten Materials und ebenso zum Flächenträgheitsmoment. Dies wir entsprechend mit einer grossen Querschnittsfläche A erreicht.

Vollquerschnitt auf Biegung belastet; wobei B > H und H in vertikaler Richtung belastet wird

A = B * H

W = B * H2 /6

I = B * H3/12

Hohlquerschnitte gemäss Abbildung

A = B * H - b * h

W = (B * H3 - b * h3) / (6 * H)

I = (B * H3 - b * h3)/12

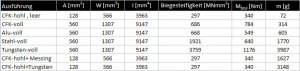

Materialvergleichswerte

Zur Beurteilung der unterschiedlichen Materialwerte interessiert der E- Modul, da er proportional zur Biegefestigkeit ist. Die zulässige Spannung σb interessiert hier im Vergleich zur Beurteilung der Biegesteifigkeit. Darüberhinaus interessiert auch die Dichte ρ des Materials zur Bestimmung der entsprechenden Masse m. Entsprechend leiten sich daraus der spezifische E-Modul Es als Quotient von E/ρ und die Reisslänge bzw. die spezifische Steifigkeit s als Quotient von σ/ρ ab.

Dimensionen des Flächenverbinders vom Stinger

B = 40 mm, H = 14 mm, b = 36 mm, h = 12 mm, L = 400 mm; ρmessing 9 g/cm3

Prüfung Belastungsgrenze

An dieser Stelle werden die zu erwartenden Querkräfte und Biegemomente, welche an der Flügelwurzel auftreten einfach überschlagen.

mmax 5 kg, F = 0.58m2, s = 3 m, n = 30

Qmax = n * g * (mmax - mf)/2 = 515 N

Mbmax = Qmax * 0.45 * s/2 = 347

Der CFK-Verbinder ist auf ein Lastvielfaches von ca. 30 ausgelegt worden.

Ausgehend von diesen Resultaten zeigt sich, dass der Aluminium-Voll-Verbinder dem Hohlprofil aus CFK bezüglich Steifigkeit und Festigkeit überlegen ist. Aus Rainers Sicht macht es sicher mehr Sinn den Verbinder Aus Stahl herzustellen, da damit auch in etwa das Gewicht der billigen Ballastierungsmethode mit Messing-Stangen erreicht wird. Dies soweit meine theoretische Beurteilung :-)

Aus der praktischen Erfahrung mit dem Stinger (ca. 50h) als Hangflieger hingegen kann ich mich der initialen Ausführung von Tobi anschliessen und muss sagen, dass ich bisher nur wenige Gelegenheiten hatte, bei der genügend Auftrieb für eine Vollballastierung gegeben waren. Im Normalfall Packe ich soviel wie möglich rein und versuche oben zu bleiben, ansonsten wird entsprechend entladen und neu probiert.

Gruss Martin

gehört: Was ist der Einfluss, wenn im Flächenverbinder die C-Fasern gestreckt, unter Vorspannung eingeharzt werden?

gehört: Was ist der Einfluss, wenn im Flächenverbinder die C-Fasern gestreckt, unter Vorspannung eingeharzt werden?