Heute möchte ich auch mal einen etwas ausführlicheren Baubericht starten. Am Wochenende bekamen wir nämlich Besuch von einem RC Segler, der aus NZ stammt, namens Alan.

Er kam extra zu uns in unseren Modellbauclub um mit uns Boote zu bauen.

Die Formen für die Boote stammen aus Italien und sind im Prinzip in der konventionellen Bauweise mit Mallen und Balsabeplankung sowie Kunststoffbeschichtung aufgebaut. Da diese Bauweise bereits mehrfach ausführlich geschildert wurde, brauche ich auf den Bau der Formen nicht weiter einzugehen.

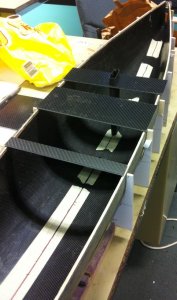

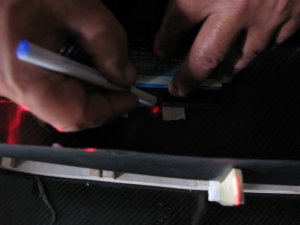

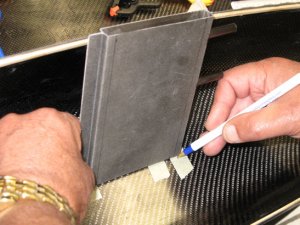

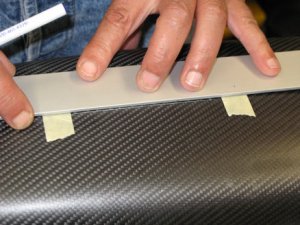

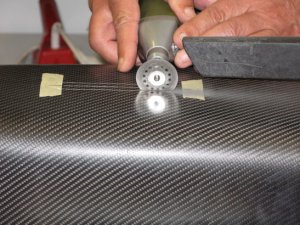

Das Laminieren der Boote geschieht aber in einer speziellen Positivbauweise, und die ist schon Wert, ausführlich geschildert zu werden. Die Ergebnisse können sich sehen lassen!

Er kam extra zu uns in unseren Modellbauclub um mit uns Boote zu bauen.

Die Formen für die Boote stammen aus Italien und sind im Prinzip in der konventionellen Bauweise mit Mallen und Balsabeplankung sowie Kunststoffbeschichtung aufgebaut. Da diese Bauweise bereits mehrfach ausführlich geschildert wurde, brauche ich auf den Bau der Formen nicht weiter einzugehen.

Das Laminieren der Boote geschieht aber in einer speziellen Positivbauweise, und die ist schon Wert, ausführlich geschildert zu werden. Die Ergebnisse können sich sehen lassen!

)

)