Rennsemmel

User

Hallo Leute !

Ich habe etwas mit dem Printer gespielt , herausgekommen sind (erstmal) folgende Teile :

Sind im Groben und ganzen Stromlinienräder, ein Teststeuergriff, der aber noch etwas überarbeitet werden muss sowie 2 Versionen Leinenrollen.

Die Leinenrollen sind für mich im Moment am sinnvollsten, da die von Sig bei mir recht schnell am Öseneinhängedurchbruch einreißen, ausserdem sind die zweiteilig und spalten sich manchmal, daher immer knapp. Gelegentlich tritt ja auch jemand drauf...

Die Räder sind auch gut, müssen nur geglättet werden. (erst abschaben, dann aceton)

Beim Griff muss ich noch überlegen wie ich es mechanisch in der Nachbereitung am einfachsten Mache, ist auch insgesamt noch ewas klein. Sollte aber auch keine Jahre dauern bis der brauchbar ist.

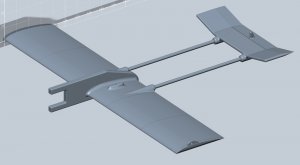

Ein Teil, was als solches relativ sinnlos ist aber mich sehr kreativ inspiriert hat war das hier :

Es sollte eine "Standart" Motorhaube für 2,5er werden, die man an jedes Profilmodell anpassen kann. War etwas nach Schnauze um erstmal zu schauen und ein Gefühl für die Wandstärken und Festigkeiten zu bekommen. Gewicht ist natürlich etwas schwerer als Balsa, dafür muss man sie nicht Spritfest machen. Geht auch auf jeden Fall schneller und sauberer als GFK, wobei ich denke, dass auch hier die ABS Haube etwas mehr wiegt.

Wenn die Materialien Sich weiterentwickeln ist das aber auf jeden Fall eine Option.

Habe schon überlegt, ob ich mal Testweise einen Motorträger aus dem Material drucke, aber für einen Leistungsstarken 2,5er ist das glaub ich noch nichts, bei Elektro schon eher.

Wer viel Phantasie hat sieht in dem Teil aber auch schon eine geprintete Teamracer oder Speederunterschale.

Mein Fazit : für Zubehör schon gut zu verwenden. Ganze Modelle gehen wahrscheinlich nur bis ca. 0.8er Coxgröße, dadrüber dürfte es noch zu viel Vibrieren. Steuerdreieck und andere Teile der Steuerung würde ich Persönlich auch noch nicht draus Machen, obwohl es bei sehr kleinen Modellen bestimmt auch Funktionieren sollte.

Shutoffs e.t.c. gehen damit definitiv nicht ohne viel Nacharbeit und nachträglicher spanender Bearbeitung.

Die Teile sind mit Auflösungen zwischen 0.2 und 0.35mm aus ABS gedruckt. Einstellungsmäßig kann man Optisch und bei den Verzügen noch etwas Rausholen, Festigkeitsmäßig sind die Teile aber schon da.

Grüße, Sebastian

Ich habe etwas mit dem Printer gespielt , herausgekommen sind (erstmal) folgende Teile :

Sind im Groben und ganzen Stromlinienräder, ein Teststeuergriff, der aber noch etwas überarbeitet werden muss sowie 2 Versionen Leinenrollen.

Die Leinenrollen sind für mich im Moment am sinnvollsten, da die von Sig bei mir recht schnell am Öseneinhängedurchbruch einreißen, ausserdem sind die zweiteilig und spalten sich manchmal, daher immer knapp. Gelegentlich tritt ja auch jemand drauf...

Die Räder sind auch gut, müssen nur geglättet werden. (erst abschaben, dann aceton)

Beim Griff muss ich noch überlegen wie ich es mechanisch in der Nachbereitung am einfachsten Mache, ist auch insgesamt noch ewas klein. Sollte aber auch keine Jahre dauern bis der brauchbar ist.

Ein Teil, was als solches relativ sinnlos ist aber mich sehr kreativ inspiriert hat war das hier :

Es sollte eine "Standart" Motorhaube für 2,5er werden, die man an jedes Profilmodell anpassen kann. War etwas nach Schnauze um erstmal zu schauen und ein Gefühl für die Wandstärken und Festigkeiten zu bekommen. Gewicht ist natürlich etwas schwerer als Balsa, dafür muss man sie nicht Spritfest machen. Geht auch auf jeden Fall schneller und sauberer als GFK, wobei ich denke, dass auch hier die ABS Haube etwas mehr wiegt.

Wenn die Materialien Sich weiterentwickeln ist das aber auf jeden Fall eine Option.

Habe schon überlegt, ob ich mal Testweise einen Motorträger aus dem Material drucke, aber für einen Leistungsstarken 2,5er ist das glaub ich noch nichts, bei Elektro schon eher.

Wer viel Phantasie hat sieht in dem Teil aber auch schon eine geprintete Teamracer oder Speederunterschale.

Mein Fazit : für Zubehör schon gut zu verwenden. Ganze Modelle gehen wahrscheinlich nur bis ca. 0.8er Coxgröße, dadrüber dürfte es noch zu viel Vibrieren. Steuerdreieck und andere Teile der Steuerung würde ich Persönlich auch noch nicht draus Machen, obwohl es bei sehr kleinen Modellen bestimmt auch Funktionieren sollte.

Shutoffs e.t.c. gehen damit definitiv nicht ohne viel Nacharbeit und nachträglicher spanender Bearbeitung.

Die Teile sind mit Auflösungen zwischen 0.2 und 0.35mm aus ABS gedruckt. Einstellungsmäßig kann man Optisch und bei den Verzügen noch etwas Rausholen, Festigkeitsmäßig sind die Teile aber schon da.

Grüße, Sebastian