Christian Baron

User

Hallo Stefan,

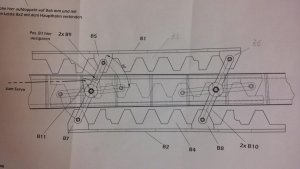

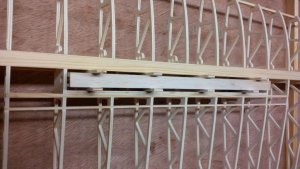

wenn ich Dir einen Tipp geben darf, nimm nicht ein CFK-Stab oder -Rohr für die Verbindung der beiden Höhenruderhälften. Diese Stäbe/Rohre bestehen ausschließlich aus Fasern die in Längsrichtung verlaufen und haben sehr schlechte Torsionseigenschaften. Nimm besser ein Messingrohr oder da leichter ein dünnwandiges Stahlrohr. Meine Moswey III mit Baubildern findest Du hier:

http://www.cb-roter-baron.de/framemodelle.html

Ich hatte sie 2010 gebaut und habe ein Messingrohr verwendet, das ich im mittleren Bereich durch ein weiteres im Durchmesser genau auf das innerer Rohr passende Messingrohr verstärkt habe, da ich dort die Anleitung mit einem 2mm Stahldraht und Kugelkopf eingelötet habe.

wenn ich Dir einen Tipp geben darf, nimm nicht ein CFK-Stab oder -Rohr für die Verbindung der beiden Höhenruderhälften. Diese Stäbe/Rohre bestehen ausschließlich aus Fasern die in Längsrichtung verlaufen und haben sehr schlechte Torsionseigenschaften. Nimm besser ein Messingrohr oder da leichter ein dünnwandiges Stahlrohr. Meine Moswey III mit Baubildern findest Du hier:

http://www.cb-roter-baron.de/framemodelle.html

Ich hatte sie 2010 gebaut und habe ein Messingrohr verwendet, das ich im mittleren Bereich durch ein weiteres im Durchmesser genau auf das innerer Rohr passende Messingrohr verstärkt habe, da ich dort die Anleitung mit einem 2mm Stahldraht und Kugelkopf eingelötet habe.