Hallo,

ich fang mal mit einem Rückblick auf die bisherigen Tenzans an.

Meine B6N Tenzan ist in die Jahre gekommen. Zeit wieder einmal einige Neuerungen einfließen zu lassen.

Die ersten B6N stammen aus dem Jahr 2007. Damals war der Fliegerhimmel über Deutschland bevölkert

mit Thuns (Ahlen), P47 und Corairs (Wondermike), Vindicator (Schweiz), aber auch erste Exemplare

des "Restmüllfliegers" IL2 (Feldhaus) waren zu sehen. Die großen Torpedobomber und

Zieldrohnenschlepper gab es national noch nicht.

Zum Vergleich: Beim Saisonauftakt in Ahlen 2011 waren 5 von 7 Modellen im Finale eine ... B6N.

Der Grundgedanke damals war, ein leichtes, großes Modell zu entwerfen das billig herzustellen war

und für die 4ccm-Elektroklasse geeignet war.

Die Bauweise war einfach, Baumarktstyropor mit Papier und Parkettlack.

Nachteile: bei der Größe etwas zu weich, was sich in den Flugeigenschaften

und dem Verhalten beim Midair zeigen sollte. Vor einer reinen Styroporwaffel

hatten die Thun-Piloten einfach zu wenig Respekt ...

Die überlebende Tenzan wanderte in den Keller, und Mitte 2008 entstanden zwei B5N Kate.

Bei gleicher Bauweise und mit jeder Menge Glasfasertape unter dem Papier und mit Coroplast im

Rumpf bewies die B5N, dass ein Modell in reiner Styroporbauweise beim Midair kein weiches Ziel sein muss.

Dennoch, die Flügel waren nicht steif genug um wirklich gute Fugleistungen zu erreichen.

Bei der Suche nach einem Modell für das Jahr 2009 habe ich zunächst Modelle verglichen. B5N, B6N, B7A, F6.

Die alte B6N war fliegerisch in jeder Hinsicht das Beste dieser Modelle, und so war die Entscheidung schnell getroffen.

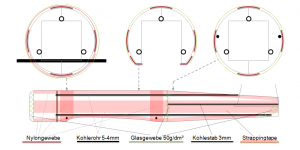

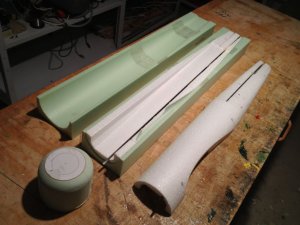

Der Aufbau der B6N ist im Baubericht dokumentiert, bis 2011 hat sich nur wenig geändert.

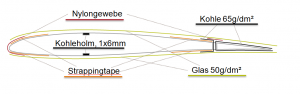

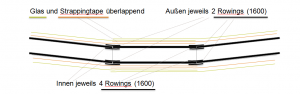

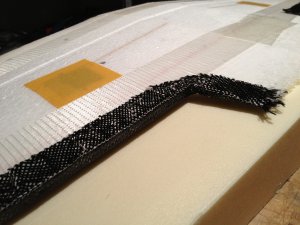

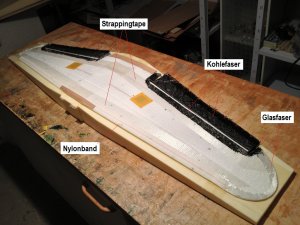

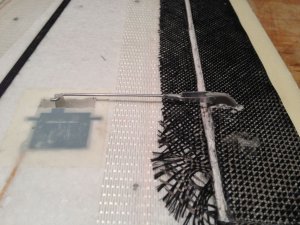

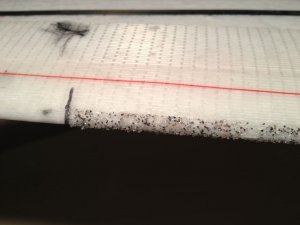

Der Flügel und besonders die Querruder sind durch das mit Epoxidharz auflaminierte Papier

hinreichend torsionsfest. Die Holme wurden später durch gestufte Kohlerowings verstärkt, und

Nylonbändern ersetzten das Glasfasertape.

Die Kill-Bilanz in den Jahren 2008 bis 2011 war auch gut. Wenn nach einer Kollision die B6N herunterfiel,

dann lag der Kollisionsgegner auch immer unten...

Bernhard

ich fang mal mit einem Rückblick auf die bisherigen Tenzans an.

Meine B6N Tenzan ist in die Jahre gekommen. Zeit wieder einmal einige Neuerungen einfließen zu lassen.

Die ersten B6N stammen aus dem Jahr 2007. Damals war der Fliegerhimmel über Deutschland bevölkert

mit Thuns (Ahlen), P47 und Corairs (Wondermike), Vindicator (Schweiz), aber auch erste Exemplare

des "Restmüllfliegers" IL2 (Feldhaus) waren zu sehen. Die großen Torpedobomber und

Zieldrohnenschlepper gab es national noch nicht.

Zum Vergleich: Beim Saisonauftakt in Ahlen 2011 waren 5 von 7 Modellen im Finale eine ... B6N.

Der Grundgedanke damals war, ein leichtes, großes Modell zu entwerfen das billig herzustellen war

und für die 4ccm-Elektroklasse geeignet war.

Die Bauweise war einfach, Baumarktstyropor mit Papier und Parkettlack.

Nachteile: bei der Größe etwas zu weich, was sich in den Flugeigenschaften

und dem Verhalten beim Midair zeigen sollte. Vor einer reinen Styroporwaffel

hatten die Thun-Piloten einfach zu wenig Respekt ...

Die überlebende Tenzan wanderte in den Keller, und Mitte 2008 entstanden zwei B5N Kate.

Bei gleicher Bauweise und mit jeder Menge Glasfasertape unter dem Papier und mit Coroplast im

Rumpf bewies die B5N, dass ein Modell in reiner Styroporbauweise beim Midair kein weiches Ziel sein muss.

Dennoch, die Flügel waren nicht steif genug um wirklich gute Fugleistungen zu erreichen.

Bei der Suche nach einem Modell für das Jahr 2009 habe ich zunächst Modelle verglichen. B5N, B6N, B7A, F6.

Die alte B6N war fliegerisch in jeder Hinsicht das Beste dieser Modelle, und so war die Entscheidung schnell getroffen.

Der Aufbau der B6N ist im Baubericht dokumentiert, bis 2011 hat sich nur wenig geändert.

Der Flügel und besonders die Querruder sind durch das mit Epoxidharz auflaminierte Papier

hinreichend torsionsfest. Die Holme wurden später durch gestufte Kohlerowings verstärkt, und

Nylonbändern ersetzten das Glasfasertape.

Die Kill-Bilanz in den Jahren 2008 bis 2011 war auch gut. Wenn nach einer Kollision die B6N herunterfiel,

dann lag der Kollisionsgegner auch immer unten...

Bernhard

Flugleistung

Flugleistung Crashresistenz

Crashresistenz Preis

Preis Bauaufwand

Bauaufwand .

.