Nusspapst2

User

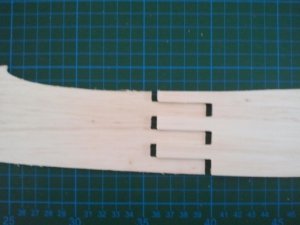

Mit Entsetzen habe ich gerade festgestellt, dass auch die Schnittzeichnung der Fläche im Wurzelrippenbereich arg von der im Rumpfbauplan abweicht.

Das äußert sich so, dass die Fläche in der Rumpfzeichnung zwischen halbsymetrisch und symetrisch aussieht.

In der Flächenzeichnung liegt sie eher zwischen halbsymetrisch und tragendem Profil.

Ohnehin tun die dicken Linien in den Zeichnungen ihr Übriges, so dass man sich manchmal zwischen zwei Maßen entscheiden muss.

Ich werde mir jetzt eine Urmodellzeichnung für das Flächenprofil erstellen.

Das nehme ich dann als Vorlage für alle Rippen und die Flächenauflagen und schneide die jeweils nicht benötigten Teile weg.

Mit dem Fräsen wirds also noch etwas dauern.

Das äußert sich so, dass die Fläche in der Rumpfzeichnung zwischen halbsymetrisch und symetrisch aussieht.

In der Flächenzeichnung liegt sie eher zwischen halbsymetrisch und tragendem Profil.

Ohnehin tun die dicken Linien in den Zeichnungen ihr Übriges, so dass man sich manchmal zwischen zwei Maßen entscheiden muss.

Ich werde mir jetzt eine Urmodellzeichnung für das Flächenprofil erstellen.

Das nehme ich dann als Vorlage für alle Rippen und die Flächenauflagen und schneide die jeweils nicht benötigten Teile weg.

Mit dem Fräsen wirds also noch etwas dauern.

wäre echt nett von ihm.

wäre echt nett von ihm.