Nusspapst2

User

Hallo Modellflieger und Anhänger der Bausätze der 80'er Ära.

Lange schon beobachte ich immer mal wieder ob in der Bucht nicht ein Acrobat auftaucht.

Da lange in diesem Fall schon sehr lange heißt, bin ich das Warten jetzt leid und werde selber tätig.

Ich werde mir den Bausatz jetzt selbst erstellen.

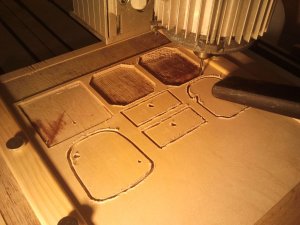

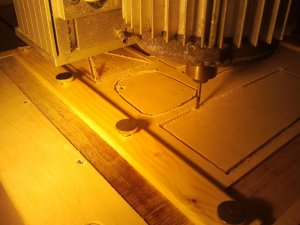

Dank einer CNC-Fräse sind Spanten, Rippen und Negativformen für die Motorhauben auch kein Problem.

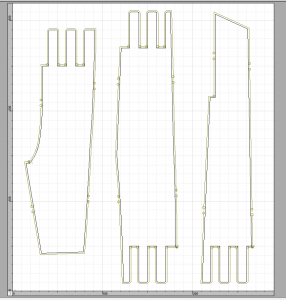

Bauanleitung und Originalpläne sind auch noch da und so habe vor ein paar Tagen angefangen, die CAD Zeichnungen zu erstellen.

Das Holz ist bestellt und es geht in den nächsten Tagen los.

Wenn Ihr Interesse daran habt, diese Wiedergeburt mitzuerleben, dann gebt mir ein entsprechendes Feedback.

Ich werde dann ggf. hier einen bebilderten Bericht zu dem Projekt einstellen.

Thomas

Lange schon beobachte ich immer mal wieder ob in der Bucht nicht ein Acrobat auftaucht.

Da lange in diesem Fall schon sehr lange heißt, bin ich das Warten jetzt leid und werde selber tätig.

Ich werde mir den Bausatz jetzt selbst erstellen.

Dank einer CNC-Fräse sind Spanten, Rippen und Negativformen für die Motorhauben auch kein Problem.

Bauanleitung und Originalpläne sind auch noch da und so habe vor ein paar Tagen angefangen, die CAD Zeichnungen zu erstellen.

Das Holz ist bestellt und es geht in den nächsten Tagen los.

Wenn Ihr Interesse daran habt, diese Wiedergeburt mitzuerleben, dann gebt mir ein entsprechendes Feedback.

Ich werde dann ggf. hier einen bebilderten Bericht zu dem Projekt einstellen.

Thomas