Hallo Leute,

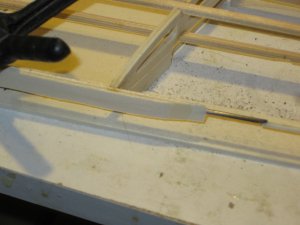

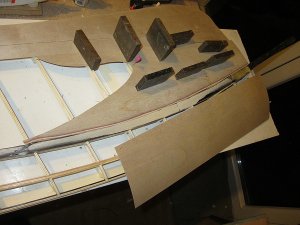

nachdem der obere Holmgurt gehärtet war wurden die Balsa-Konturleisten auf den Kohleholmen und dabei auch gleich eventuell etwas verrutscht überstehende Verkastungsbrettchen in Profilkontur geschliffen. Mit dem Ergebnis bin ich zufrieden.

5391

5394

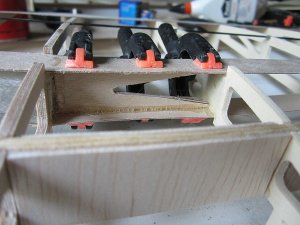

Ein Problem bei der Bauweise mit getrennt aufzubauender Unter- und Oberseite ist, dass man die Holmgurte nicht mit einer Kevlarwicklung versehen kann. Ich habe als Ersatz je ein U aus diagonalem Kevlargewebe für Ober- und Untergurt vorgesehen, die sich unter der Holmverkastung überlappen und damit am Ende einen geschlossenen Kevlarkasten ergeben. Zuerst wird der Teil des Obergurts mit UHU-plus und der ersten Verkastungslage aus 0,6 mm Sperrholz laminiert und mit Abreißgewebe auf dem Holmgurt gepreßt. Später nach dem umdrehen des Flügels und dem laminieren des Untergurts wird das selbe noch mal für unten gemacht.

ich hoffe dass trotz des am rand etwas verrutschten Gewebes noch genug Fasern gerade über die Knickkante laufen um die notwendigen Kräfte gegen das aufspleißen der Holmgurte zu übertragen.

5396

5398

5402

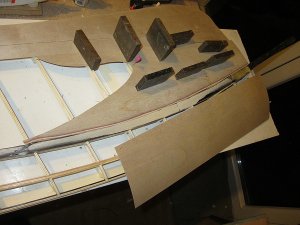

Jetzt ist es Zeit die Beplankung vorzurichten und die Schäftungen an den Stoßstellen längs und quer anzuschleifen. Ich verwende dafür eine Verschnittplatte Fußbodenlaminat, durch die Schichtung des Sperrholz läßt sich die Breite der Schräge für die Schäftung von ca. 5 mm leicht kontrollieren. Am Übergang zur Endleistenbeplankung habe ich keine Schäftung vorbereitet, hier werden die Stöße später mit einem schmalen Streifen Sperrholz von innen aufgedoppelt damit die Fugen nicht reißen.

Wegen der Bogenform des Flügels wird die Beplankung im Innenbereich segmentiert um nicht zu viel verschnitt zu haben und dem Beulen durch die entstehende 2-achsige Krümmung entgegen zu wirken, der sich das Sperrholz nicht anschmiegen kann.

Die Beplankung für die Unterseite wird in gleicher Aufteilung und Größe gleich mit geschnitten damit man nicht 2 mal anpassen muss.

5403

5405

5407

5408

5409

5410

5412

5413

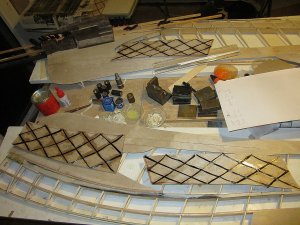

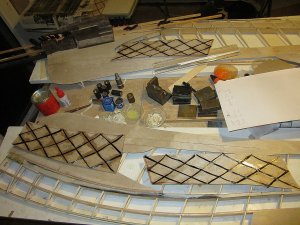

5414

Auf der Unterseite der Beplankung habe ich ein diagonales Netz von Kohlerovings wie ein Dizzergewebe auflaminiert um die Torsionssteifigkeit der D-Box zu erhöhen. Das muß ich für die Unterseite nochmal machen und das wird vermutlich das erste und letzte mal sein dass ich diese Methode anwende. der Steifigkeitsgewinn ist zwar jetzt schon deutlich zu spüren, obwohl das Harz seit gestern noch nicht vollständig ausgehärtet ist, aber das schwierige Handling mit den Rovings würde ich lieber durch das aufkleben von Cap-Strips mit CA ersetzen. Da sind aber noch Vorversuche notwendig ob die Cap-Strip-Methode tatsächlich einfacher auszufühen ist.

5415

5417

5418

5419

Die Beplankung mit dem Rovingnetz wird schließlich mit der Leistenspannmethode, Klammern und Gewichten aufgebracht. Als Kleber dient dickflüssiger CA auf den Holmgurten, Weißleim auf den Rippen und wegen der besseren Schleifbarkeit UHU-hart auf der Hilfsnasenleiste, Kleberadaption wegen der unterschiedlichen offenen Zeit in genau dieser Reihenfolge.

So härtet das über Nacht aus

5420

5422

5423

5424

5425

Nach dem beschneiden der Beplankungsüberstände gehts mit dem aufkleben der 8 mm breiten Sperrholzaufleimer für die offenen Rippenfelder und dem glatt schleifen der Stöße weiter.

5427

5429

5430

So dürfen die Flügel ein paar Tage ruhen und Ende der Woche werden sie von der Helling geschnitten.

5458

5459

Dann gehts aber noch nicht mit der Flügelunterseite weiter, sondern es kommt als kleines Zwischenprojekt das kleine Schwesterchen des Attacus auf das Baubrett, aber der Bau von

MimaRES sollte nur ein paar Tage in Anspruch nehmen wenn alles paßt.

Gruß,

Uwe.

.

.

....wenn man sich das lange genug einredet

....wenn man sich das lange genug einredet

.....wenn man einen Band- oder Tellerschleifer hat

.....wenn man einen Band- oder Tellerschleifer hat