Hier erstmal der Thread der die Quelle für diesen hier ist: http://www.rc-network.de/forum/showthread.php?t=611 (" RDS: Aus welchem Material baut ihr die Taschen?")

Die Servo-Kupplungen für das RDS (Rotary Driver System) baue ich selbst.

Benötigte Materialien:

Werkzeug & Co.:

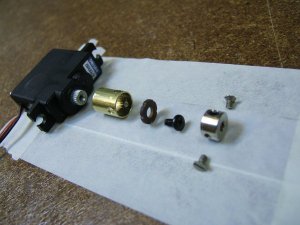

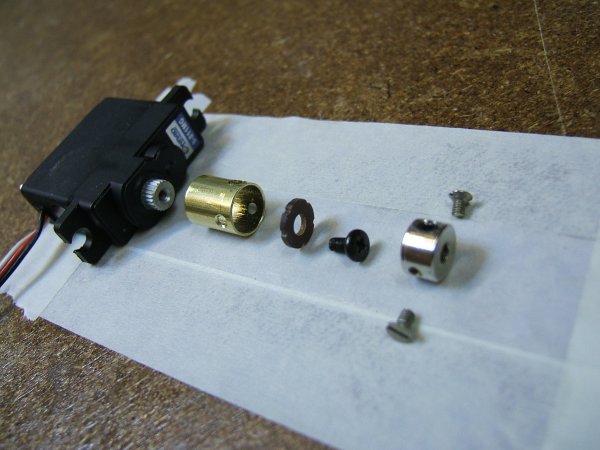

Wie man das ganze bearbeiten und grundsätzlich zusammensetzen muss sieht man hier:

Bei Servos mit Metallgetriebe ist bei dem Abtriebsritzel häufig eine Nut direkt da wo das Ritzel aus dem Gehäuse kommt. Diese unbedingt vorher mit weichem Kerzenwachs vollstopfen. Aber darauf achten die Zähne frei zu lassen.

Dann zum Abformen des Servoabtriebs diesen sorgfältig mit Trennwachs behandeln.

Die Servos fixieren (Schraubstock) und die Messinghülsen mittig drauf setzen und mit Heisskleber fixieren.

Die Unterlegscheiben mit 3-4 Kerben am Rand versehen, damit durch diese Kerben dann gleich ein wenig überschüssiges Harz nach oben abfliessen kann.

24 Std. Harz anrühren und mit etwas Baumwollflocken andicken (nicht zu viel, es muss noch rel. gut fliessen). Ich bevorzuge mittlerweile Baumwollflocken gegenüber Microballons weil die Sache dann nicht so spröde wird. Harz in eine Spritze füllen. Man braucht eine dicke Kanüle (1 mm).

Dann Harz einfüllen und darauf achten, dass man keine Blasen einbaut. Ggf. mit Stecknadel nachhelfen, etwas ruhen lassen damit Blasen nach oben steigen können usw. (auch daher das Harz nicht zu dick machen). Man muss genau so viel einfüllen, dass die Unterlegscheibe dann auch Berührung mit dem Harz bekommt bzw. eben 2-3 Kubikmillimeter mehr (die dann durch die Kerben in den Unterlegscheiben nach oben gehen.

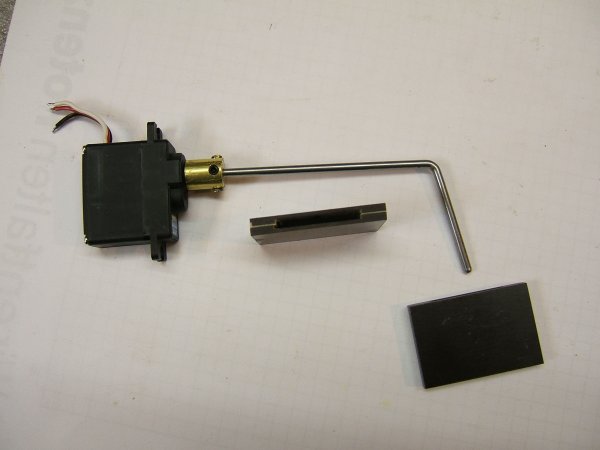

So sieht das dann fertig und im eingebauten Zustand aus:

Viel Spass beim Bauen!

Die Servo-Kupplungen für das RDS (Rotary Driver System) baue ich selbst.

Benötigte Materialien:

- Messingrohr mit 8 mm oder 10 mm Innendurchmesser (je nach Servo)

- Stellringe mit 8 mm oder 10 mm Aussendurchmesser (passend zum Messingrohr)

- Unterlegscheiben aus Blech oder Pertinax

- 2 mm Senkkopfschrauben

Werkzeug & Co.:

- PUK-Säge, Feile, Bohrmaschine, Bohrer (Standard-Kram)

- 2 mm Gewindeschneider-Satz + passenden Bohrer dazu (für 2 mm Gewinde braucht man einen 1,6 mm Bohrer glaube ich)

- 24 Std Epoxy + Baumwollflocken

- Trennwachs

- Heissklebepistole

- Spritze mit dicker Kanüle

Wie man das ganze bearbeiten und grundsätzlich zusammensetzen muss sieht man hier:

Bei Servos mit Metallgetriebe ist bei dem Abtriebsritzel häufig eine Nut direkt da wo das Ritzel aus dem Gehäuse kommt. Diese unbedingt vorher mit weichem Kerzenwachs vollstopfen. Aber darauf achten die Zähne frei zu lassen.

Dann zum Abformen des Servoabtriebs diesen sorgfältig mit Trennwachs behandeln.

Die Servos fixieren (Schraubstock) und die Messinghülsen mittig drauf setzen und mit Heisskleber fixieren.

Die Unterlegscheiben mit 3-4 Kerben am Rand versehen, damit durch diese Kerben dann gleich ein wenig überschüssiges Harz nach oben abfliessen kann.

24 Std. Harz anrühren und mit etwas Baumwollflocken andicken (nicht zu viel, es muss noch rel. gut fliessen). Ich bevorzuge mittlerweile Baumwollflocken gegenüber Microballons weil die Sache dann nicht so spröde wird. Harz in eine Spritze füllen. Man braucht eine dicke Kanüle (1 mm).

Dann Harz einfüllen und darauf achten, dass man keine Blasen einbaut. Ggf. mit Stecknadel nachhelfen, etwas ruhen lassen damit Blasen nach oben steigen können usw. (auch daher das Harz nicht zu dick machen). Man muss genau so viel einfüllen, dass die Unterlegscheibe dann auch Berührung mit dem Harz bekommt bzw. eben 2-3 Kubikmillimeter mehr (die dann durch die Kerben in den Unterlegscheiben nach oben gehen.

So sieht das dann fertig und im eingebauten Zustand aus:

Viel Spass beim Bauen!