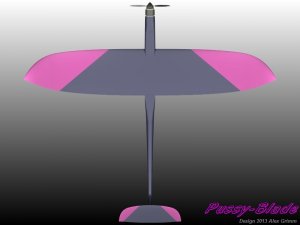

Wie bereits an anderer Stelle angekündigt, nun der Bericht zur Pussy-Blade dieses Speed Dings für Pussy´s

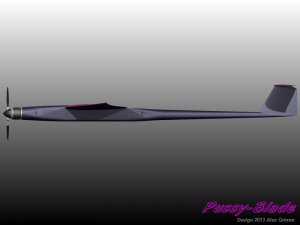

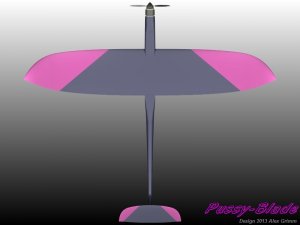

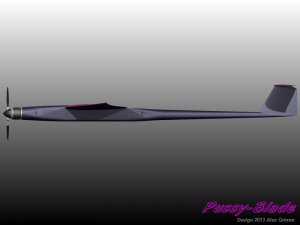

Kurze Vorgeschichte zur Entstehungsgeschichte des Modells, letztes Jahr hat ich mir ein Modell für die Wettbewerbsklasse F3Speed gebaut, die Fire-Blade. Zum ende der Session beschloss ich dann, durch die Erfahrungen die ich in der Klasse gemacht habe und einige Details die mir nicht gefielen das Modell zu Überarbeiten. Nun Änderte sich auch noch das Regelwerk in einigen Punkten. Bei der Gelegenheit dachte ich mir dann kann ich die Fire-Blade auch gleich noch an das neue Regelwerk anpassen. Gesagt getan, vor den Rechner gesetzt und losgelegt! Rausgekommen ist letztendlich ein neues Modell, die „PUSSY-BLADE“

Die Eckdaten:

Spannweite 1450mm

Länge (ohne Motor) 1175mm

Flächeninhalt nach FAI 35,0qdm

max. Gewicht 2625g

Profil MH54mod.

Ausgelegt ist das Modell für Aussenläufer mit 400-500g (4225-5020) und 10-14s Lipo´s der Größe 3000-5000mAh

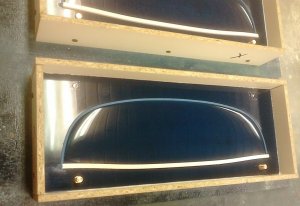

Als dann Anfang Dezember 2013 virtuell alles fertig war, wurden auch gleich mit dem fräsen der Urmodelle begonnen

Nicht wundern das auf dem Bildern Öfters noch ein paar Teile von einem anderen Flieger bei sind, das ist für einen Segler den ich simultan auch am bauen bin, werde vllt auch an anderer Stelle drüber berichten

Kurze Vorgeschichte zur Entstehungsgeschichte des Modells, letztes Jahr hat ich mir ein Modell für die Wettbewerbsklasse F3Speed gebaut, die Fire-Blade. Zum ende der Session beschloss ich dann, durch die Erfahrungen die ich in der Klasse gemacht habe und einige Details die mir nicht gefielen das Modell zu Überarbeiten. Nun Änderte sich auch noch das Regelwerk in einigen Punkten. Bei der Gelegenheit dachte ich mir dann kann ich die Fire-Blade auch gleich noch an das neue Regelwerk anpassen. Gesagt getan, vor den Rechner gesetzt und losgelegt! Rausgekommen ist letztendlich ein neues Modell, die „PUSSY-BLADE“

Die Eckdaten:

Spannweite 1450mm

Länge (ohne Motor) 1175mm

Flächeninhalt nach FAI 35,0qdm

max. Gewicht 2625g

Profil MH54mod.

Ausgelegt ist das Modell für Aussenläufer mit 400-500g (4225-5020) und 10-14s Lipo´s der Größe 3000-5000mAh

Als dann Anfang Dezember 2013 virtuell alles fertig war, wurden auch gleich mit dem fräsen der Urmodelle begonnen

Nicht wundern das auf dem Bildern Öfters noch ein paar Teile von einem anderen Flieger bei sind, das ist für einen Segler den ich simultan auch am bauen bin, werde vllt auch an anderer Stelle drüber berichten

(die ABS Vierkantrohre und Spanplatten wurden vorher natürlich auch ordentlich mit Trennwachs behandelt)

(die ABS Vierkantrohre und Spanplatten wurden vorher natürlich auch ordentlich mit Trennwachs behandelt)