Hallo,

die Frage nach der Faserrichtung der Verkastung wird oft gestellt. Die Faser sollte vertikal gerichtet sein. Bestimmt ist das, neben der diagonalen Richtung, über Kreuz, die beste Möglichkeit. Mein Kumpel Flo liegt da schon richtig, und die meisten werden das auch so sehen.

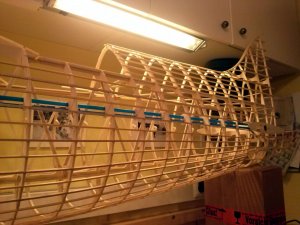

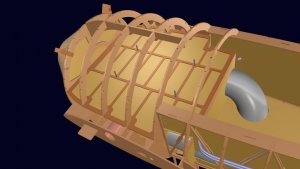

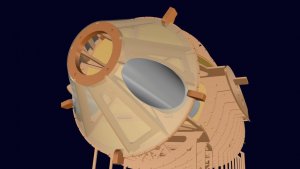

Für meine Flügelkonstruktionen galt es also abzuwägen, ob nicht mit einer für den Modellbauer deutlich aufwandsärmer herzustellenden Längs-Kammverkastung eine ähnliche Festigkeit zu erzielen wäre. Im Ergebnis entstanden die Flügel der Comet, He-162 und LTR, wie ihr sie aus den Threads hier auf RCN oder von meiner Website her vielleicht kennt. Das mit der Längsverkastung einhergehende Festigkeitsdefizit habe ich durch Hinzufügen weiterer doppelt verkasteter Holmpaare kompensiert.

Die höhere Anzahl an Holmpaaren und "Kästen" (neudeutsch: Box, D-Box, usw.) hat neben der optischen Annäherung an den Tragflächenaufbau der historischen Vorbilder, also einem höheren Maß an Authentizität, einen weiteren unschätzbaren Vorteil: Eine unvergleichliche Torsionssteifigkeit! Trotzdem wiegt z. B. die fertig beplankte Flügelhälfte meiner He-162 nur 330 gr. Sie wird im Flug nicht kaputt zu kriegen sein, übertriebene Boshaftigkeit mal ausgeschlossen

. Ein ähnlich niedriges Gewicht wäre mit Flugzeug- oder Birkensperrholz als Verkastungsmaterial kaum zu schaffen, wollte man an der Funktion der Boxen nichts einbüßen. Schade, dass ich nicht jedem von euch mal eben so einen Flügel in die Hand drücken kann

...

Wichtig bei der Gestaltung der Boxen ist das Volumen, bzw. der Querschnitt; ein weiterer Grund auf Balsa, statt Flugzeugsperrholz zu setzen. Denn, das "effektive" Volumen steigt mit der Dicke der Verkastung. Ideal sind annähernd quadratische Querschnitte. Deshalb werden Holme ja quer und nicht stehend eingebaut. So lässt sich die Querschnittsfläche maximieren.

In meinem Falle hieße das: Noch besser als 2mm-Balsa wäre z.B. 3mm Balsa. Aber man kann alles auch auf die Spitze treiben...

Viele Grüße,

Christoph.

... bescheuert ...). Und was danach kommt, werde ich mir noch mal überlegen. Wir haben die beiden Halbschalen noch nicht zum Wertstoffhof gebracht

... bescheuert ...). Und was danach kommt, werde ich mir noch mal überlegen. Wir haben die beiden Halbschalen noch nicht zum Wertstoffhof gebracht  ...

... Hab mich nur gefragt warum, aber jetzt ist alles klar.

Hab mich nur gefragt warum, aber jetzt ist alles klar.