PeterKa

User

Mir steht ja die Mustang bevor. Eigentlich schwanke ich nur noch, ob ich es mit Styrokern mache oder Rippen. Rippen wären praktischer für Fahrwerk und Landeklappen.

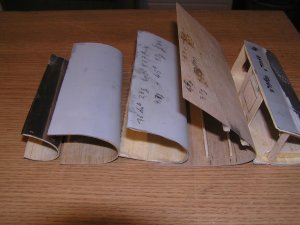

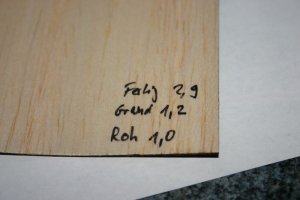

Egal wie, am Ende steht eine einigermaßen glatte Balsaoberfläche. Diese werde ich mit Aluminium beplanken. Unschlüssig bin ich noch ob ich mein 0,14 mm Reinaluminium nehme oder die Folie, die den Vorteil hat, wesentlich weniger beulanfällig zu sein. Dem kann man vorbeugen, wenn der Untergrund hart genug ist. Es gibt auch selbstklebendes Aluminium, aber da müsste ich erst forschen.

Die Mustang ist aus poliertem Alu, das ist eigentlich am einfachsten herzustellen. Und Probleme mit unstabilen Farbschichten stellen sich auch nicht ein, zumal ich ja eh elektrisch unterwegs sein werde.

PeterKa

Egal wie, am Ende steht eine einigermaßen glatte Balsaoberfläche. Diese werde ich mit Aluminium beplanken. Unschlüssig bin ich noch ob ich mein 0,14 mm Reinaluminium nehme oder die Folie, die den Vorteil hat, wesentlich weniger beulanfällig zu sein. Dem kann man vorbeugen, wenn der Untergrund hart genug ist. Es gibt auch selbstklebendes Aluminium, aber da müsste ich erst forschen.

Die Mustang ist aus poliertem Alu, das ist eigentlich am einfachsten herzustellen. Und Probleme mit unstabilen Farbschichten stellen sich auch nicht ein, zumal ich ja eh elektrisch unterwegs sein werde.

PeterKa

)

)