Irgendwie habe ich heute fast den ganzen Tag mit der Montage zugebracht. Die Passungen waren deshalb problematisch, weil die Innenaussparung um den Fräserradius verrundet war, die Hülsen aber nach dem Abfräsen der Phasen eckig. Hier musste ich von Hand bei, was sich etwas borstig herausgestellt hatte. Zu alledem musste ich mir ein Presswerkzeug machen, um die Hülsen nach der Montage fest in den Sitz einpressen zu können.

Das hat aber alles am Ende einigermaßen funktioniert. Ich kann den Block jetzt an jeder Hülse einspannen und bekomme einen vernünftigen Rundlauf.

Es hilft aber alles nichts, die Hülsen müssen eingeklebt werden. Das Gehäuse ist so konstruiert, daß ich an alles herankomme wenn die Hülsen mit Ober und Unterteil untrennbar verklebt sind.

Als nächstes muß die Außenseite in einen ordentlichen Zustand gebracht werden.

Die Konstruktion wurde mehrfach angepasst, da ich bei den Fräsvorbereitungen mehrfach auf große Probleme gestoßen bin, die daraus resultieren, daß der Fräser 15 mm senkrecht eintauchen muß. Das können aber nur die dickeren Fräser, und dann werden andere Dinge wieder problematisch. Nun ist es bald ausgestanden.

PeterKa

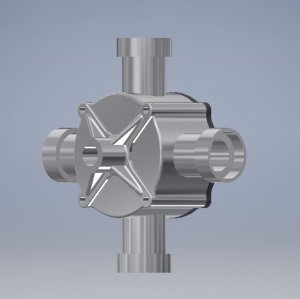

Das sind die "tragenden" Gehäuseteile. Es fehlt noch der vordere Deckel, den ich drucke. Er wird etwa 5-6 Gramm wiegen. Alles etwas leichter, als die Berechnungen im CAD. Montieren und mir vielleicht wegen schlechter Passungen die Laune verderben mache ich erst morgen

Das sind die "tragenden" Gehäuseteile. Es fehlt noch der vordere Deckel, den ich drucke. Er wird etwa 5-6 Gramm wiegen. Alles etwas leichter, als die Berechnungen im CAD. Montieren und mir vielleicht wegen schlechter Passungen die Laune verderben mache ich erst morgen