Ich habe nun die alleresten Versuche machen können. Zuerst das normale Abkanten, was ich bisher zwischen Metallplatten im Schraubstock gemacht habe. Das funktioniert mit den zwei Rädchen einfach galaktisch einfach (ist aber auch kein Kunststück, geht bloss schneller und genauer).

Ich finde das so interessant, daß ich wohl in Bälde ein Video einstellen werde um den Arbeitsablauf besser zu demonstrieren.

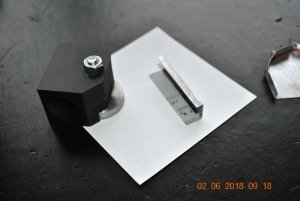

Und dann die erste Härteprobe, die wie erwartet in die Hose ging, aber die Probleme sehr deutlich macht und Lösungswege aufzeigt.

Neben den normalen Problemen, wie nicht passend geschnittenem Falz (Schere Freihand) und einer ungenügenden Fixierung auf dem Untergrund (macht die Kante kaputt!) sieht man schnell den eigentlichen Knackpunkt.

Der erste Arbeitsgang besteht ja aus dem Hochdrücken des Randes auf 45 Grad mit dem Schrägrad. Der Falz legt sich in Wellen. Wenn man das nun mit dem zweiten Rad weiter drückt entstehen die Kronkorkenfalze, die auch mit dem Hammer nicht mehr wegzukriegen sind.

Also muß man mit viel Geduld und Akribie und noch mehr Erfahrung das Material mit dem Hämmerchen stauchen oder strecken. So habe ich das bei den bisher gebauten Spanten gemacht. Da habe ich aber auch gut und gern 15 Minuten auf einem einzelnen Falz herumgepingelt. Könner machen das fixer.... jedenfalls nach langer langer Übung.

Dir Rand macht nur ein Wellenmuster, dessen Länge vom Radius der Kontur abhängt. Ich werde mir ein Formel ableiten, daß ich bereits in der Konstruktionsphase sehen kann wieviele Falze und an welcher Stelle sie entstehen würden. Der Trick besteht nun darin, dies Falze nach innen umzuleiten, so daß die Außenkontur sauber ist. Das geschieht bei 45 Grad gebördelter Kante.

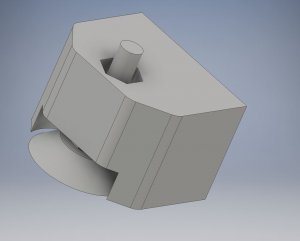

Und genau dieses Werkzeug, eine Art Zange entsteht gerade auf dem Zeichenbrett.

Die Stellen an denen das Material nach Innen ausweichen kann, sowie die gewünschen Abmessungen müssen in die Form eingearbeitet werden, was durch den 3D Druck kein Hexenwerk ist. Würde man es in Metall machen, müssten die Nuten mühsam eingefräst werden. Zeichnerisch habe ich einen optimalen Winkel von 12 Grad ermittelt, dann werden die "Dellen" 2 mm breit und bilden einen Halbkreis mit demselben Durchmesser.

Ich habe mir das alles nicht selbst ausgedacht, allerdings zeigen einschlägige Videos immer nur die Verfahren, ohne auf Dimensionierung und vorbereitende Planungen einzugehen. Ich bin aber sehr optimistisch, daß ich auch eingermaßen korrekte Rippen/Spanten mit akzeptablem Aufwand herstellen kann.

PeterKa