PeterKa

User

Heute habe ich mein größtes Sorgenteil endlich fertiggestellt... Wenn es so weitergeht brauch ich mehr als die Jahre die mir noch bleiben. Aber egal, wat mut dat mut, und noch waren keine Kompromisse nötig.

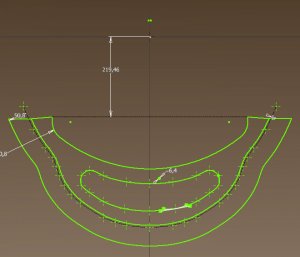

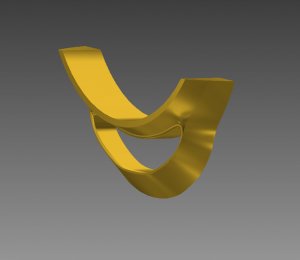

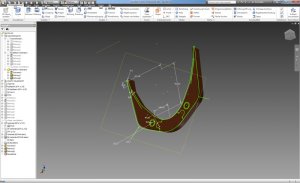

Es ist das oberer Fitting, mit dem der Motorträger an die Firewall geschraubt wird. Was die Sache so wahnsinnig komplex macht, ist die Tatsache, daß alle Bezugsebenen gegeneinader geneigt sind, da besonders der obere Träger krumm und schief ist.

So paßt sich das Ganze dann ein:

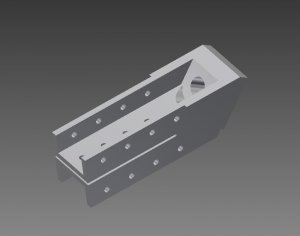

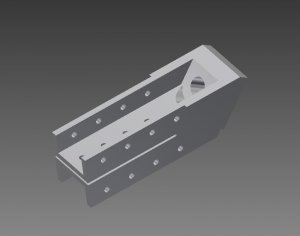

Der Motorträger ist damit in der ersten Baustufe fertig gezeichnet und in alle Einzelteile zerlegt. Sämtliche Bohrungen sitzen an der richtigen Stelle, jetzt kommt nur noch etwas an Feintuning, also Löcher für weitere Fittings, das sind in der Regel nur Aluwinkel und eine Strebe.

Damit komme ich jetzt zu den Teilen, die mir sowohl zeichnerisch als auch fertingunstechnisch derbe Probleme machen. Das dürfte sich noch eine ganzze Weile hinziehen.. Um es zu verdeutlichen, hier mal ein Bild des fertigen Motorträgers aus der Meier Werft.

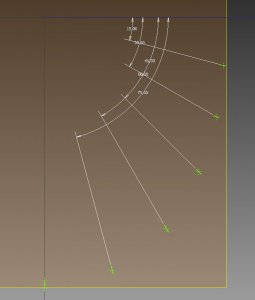

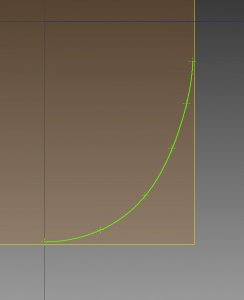

Es sind die Verbinderteile.. Zwar sitzen die Bohrungen am Träger bereits, aber die Teile sitzen auch mehrfach schräg, und die Konstruktion ist.. sagen wir es mal vorsichtig... komplex...

Gottseidank sind nur 3 Verbinder zu bauen, aber auch das langt..

Zu einem Nebenkriegsschauplatz...

Ich bekomme zu Weihnachten ein Soundmodul für den Merlin Packard. Der Sound ist drehzahlabhängig steuerbar. Es ergibt sich nun die Frage, wohin mit dem Lautsprecher. Da habe ich eine wirklich geniale Lösung gefunden.. Es wird eine Bassreflexbox eingebaut..(das habe ich in meiner Jugend bis zum Exzess zelebriert). Und der Ort .. Es ist der Ölkühler, der hinter der unteren Hutze in einem geführten Windkanal liegt. Der ist hinreichend groß, um als Bassreflexbox zu funktionieren. Über den Luftkanal bekommt er einen Schalltrichter unter dem Modell. Natürlich mache ich das nur, wenn der Sound des Moduls den Erwartungen entspricht.

Etwas Sorge macht mir die optische Aufbereitung des Ölkühlers, da sind Lamellen... Und man kann ihn sehen, jedenfalls wenn man mit der Taschenlampe in die untere Lufthutze hineinleuchtet.. Gagga gelle Aber das alles ist noch in ziemlich weiter Ferne. Da die Konstruktion des Motorträgers extrem anstrengend ist, brauche ich immer mal wieder Pausen in denen ich über solche Dinge nachdenke.

Aber das alles ist noch in ziemlich weiter Ferne. Da die Konstruktion des Motorträgers extrem anstrengend ist, brauche ich immer mal wieder Pausen in denen ich über solche Dinge nachdenke.

PeterKa

Es ist das oberer Fitting, mit dem der Motorträger an die Firewall geschraubt wird. Was die Sache so wahnsinnig komplex macht, ist die Tatsache, daß alle Bezugsebenen gegeneinader geneigt sind, da besonders der obere Träger krumm und schief ist.

So paßt sich das Ganze dann ein:

Der Motorträger ist damit in der ersten Baustufe fertig gezeichnet und in alle Einzelteile zerlegt. Sämtliche Bohrungen sitzen an der richtigen Stelle, jetzt kommt nur noch etwas an Feintuning, also Löcher für weitere Fittings, das sind in der Regel nur Aluwinkel und eine Strebe.

Damit komme ich jetzt zu den Teilen, die mir sowohl zeichnerisch als auch fertingunstechnisch derbe Probleme machen. Das dürfte sich noch eine ganzze Weile hinziehen.. Um es zu verdeutlichen, hier mal ein Bild des fertigen Motorträgers aus der Meier Werft.

Es sind die Verbinderteile.. Zwar sitzen die Bohrungen am Träger bereits, aber die Teile sitzen auch mehrfach schräg, und die Konstruktion ist.. sagen wir es mal vorsichtig... komplex...

Gottseidank sind nur 3 Verbinder zu bauen, aber auch das langt..

Zu einem Nebenkriegsschauplatz...

Ich bekomme zu Weihnachten ein Soundmodul für den Merlin Packard. Der Sound ist drehzahlabhängig steuerbar. Es ergibt sich nun die Frage, wohin mit dem Lautsprecher. Da habe ich eine wirklich geniale Lösung gefunden.. Es wird eine Bassreflexbox eingebaut..(das habe ich in meiner Jugend bis zum Exzess zelebriert). Und der Ort .. Es ist der Ölkühler, der hinter der unteren Hutze in einem geführten Windkanal liegt. Der ist hinreichend groß, um als Bassreflexbox zu funktionieren. Über den Luftkanal bekommt er einen Schalltrichter unter dem Modell. Natürlich mache ich das nur, wenn der Sound des Moduls den Erwartungen entspricht.

Etwas Sorge macht mir die optische Aufbereitung des Ölkühlers, da sind Lamellen... Und man kann ihn sehen, jedenfalls wenn man mit der Taschenlampe in die untere Lufthutze hineinleuchtet.. Gagga gelle

Aber das alles ist noch in ziemlich weiter Ferne. Da die Konstruktion des Motorträgers extrem anstrengend ist, brauche ich immer mal wieder Pausen in denen ich über solche Dinge nachdenke.

Aber das alles ist noch in ziemlich weiter Ferne. Da die Konstruktion des Motorträgers extrem anstrengend ist, brauche ich immer mal wieder Pausen in denen ich über solche Dinge nachdenke.PeterKa