Hallo,

bitte schön, dann hier die gewünschten Infos.

Wie willst du denn das Urmodell bauen?

Erwin, ich würde wie auf dem Bild zu sehen eine Styro/Abachi Fläche bauen, diese etwas beschichten, lackieren und dann abformen. Ist für mich am einfachsten.

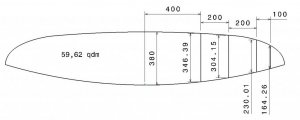

Der Flächengrundriss wurde von Dominik nach deinen Vorgaben gezeichnet,

Nein, er hat diesen nur angenommen, er hat nur von hier die Infos.

Das ganze Modell passt in keine Schublade, sicher widerspricht alles allem. Aber warum muss alles immer in ein passendes Schema passen?

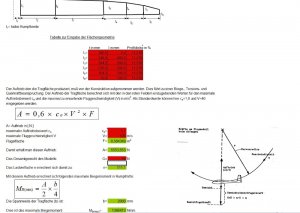

Ich habe Spaß am Tüfteln und bauen, zum Glück habe ich auch einige Möglichkeiten was umzusetzen, aber bei manchen Dingen brauche ich eben Hilfe, sei es bei Profilberechnungen oder eben hier die blöde Steckung.

Bei der Auslegung hatte ich auch Hilfe für die ich allen sehr dankbar bin und bin auch überzeugt, dass ich damit nicht so falsch liege. Das Modell wurde nach meinen Wünschen was die Flugeigenschaften betrifft an mein Design angepasst.

Ich habe auch festgestellt, dass alle meine Wünsche und Vorgaben nicht in diesem einen Modell zu erfüllen sind, denn die Eierlegende komische Sau gibt es leider nicht, aber für mich ist es dann irgendwie der Beste Kompromiss aus allen geworden, verfeinern kann man immer noch.

Geschwindigkeit mußt du wissen um den Holm und den Verbinder berechnen zu können.

Ich stelle dann mal 150-200km/h in die Runde.

Das Problem des "Aufhebelns" entsteht viel mehr an der Wurzelrippe als an der Stützrippe...Abhilfe --> Umwickeln des Oberen und unteren (Holm)Gurtes mit Kevlar...

Dann wäre das Problem schon mal gelöst.

Dominkik, keine Sorge ich kann mit Kritik o.ä. gut umgehen.

Muss man von allem inkl. Grundlagen immer Ahnung haben um irgendwas machen zu können?

Es gibt gute Theoretiker und Praktiker, sicher auch beides zusammen, dass bin ich leider nicht, aber deshalb frage ich doch hier bei einem Problem. Man hat eine Idee im Kopf die man gern umsetzen möchte, siehe oben, ab und an braucht man dabei entsprechende Hilfe.

Keine Phantasien mehr zu haben bedeutet Stillstand, zumindest bei mir, dann hänge ich mein Hobby an den Nagel.

Die Fläche soll so aussehen wie im Moment gebaut wird eben nur geteilt.

Außen am Randbogen ist die Fläche noch 21cm breit und 18mm hoch.

Also ich denke die Fläche jetzt in Styro Abachi wird ca. 1kg wiegen. Ist das so unrealistisch in Schalenbauweise das auch zu erreichen? Dachte damit holt man noch etwas an Gewicht raus oder bleibt zumindest dabei.

Kurz, die 2kg liegen schnell alleine in der Fläche

Bitte nicht steinigen, aber das kann ich nur schwer glauben. Ich habe zwar bis jetzt noch keine Schalenflächen gebaut, aber dafür Sandwichrümpfe. Wenn ich den für das Modell von der Größe anschaue, kommt das in etwa für eine Fläche hin, der wiegt aus der Form heraus ca. 400g, weitere Verstärkungen sind nicht notwendig nur eine leichte Turbinen und Tankhalterung. Zusatzgewicht wäre die Steckung.

Höhenleitwerk in Balso Styro wiegt im Moment ca.120g.

Wenn man etwas aufs Gewicht achtet ist die Gewichtsangabe nicht so unrealistisch. Oder?

Sollte Styro Abachi Bauweise soviel schwerer sein wie GFK oder CFK Sandwich?

Ich denke die Dicke der Fläche ist nicht so entscheidend wegen dem Gewicht, sondern der Holm mit seiner Größe/Höhe. Er wird das dadurch schwerer machen, die Schalen sind doch im Prinzip von der Größe/Fläche gleich.

Ja das Problem ist die Geschwindigkeit, die kann ich auch nur schwer schätzen und wird sich zeigen. Turbine kommt eine P 20 mit 2,4kg Schub in den Rumpf rein. Das Antriebsset wird mit Sprit um die 1 bis 1,2kg wiegen, dass Modell maximal 3,5kg.

Wenn die Schalenflächen nicht viel schwerer werden wie die Fläche jetzt kommen die Gewichtsangaben schon hin, sonst muss ich weiter Styro/ Abachi bauen, eben nur mit Steckung.

Wenns mal schwer und dann unerwartet doch schnell wird ist sonst ganz schnell eine kleine strukturelle Desintegration angesagt.

Da gebe ich dir 100 Pro Recht, deshalb auch geschrieben „Hotliner“ und nicht schneller Segler o.ä..

Viertens, dass es nicht möglich ist ein Urmodell klassisch so rund zu bauen ist Quark mit Soße. Natürlich gehts, allerdings muss man sich etwas mehr mühe geben - eine mögliche Aufteilung von Segmenten die dann mit drei Strichen nachträglich verrundet werden können ist oben zu sehen.

Auch hier gebe ich dir Recht, ist möglich. Ja aus Segmenten könnte man die Rundungen hinbekommen, wenn ich selber schneiden könnte würde ich das evtl. auch mehr machen, aber ich lasse mir die Styrokerne schneiden, da ist es so etwas einfacher.

Also. Soll das was wirklich sinnvolles werden oder wird hier nur einfach mal ne fixe Idee reingepostet im mal zu schauen wer die eigenen Hausaufgaben für einen erledigt ?

Es geht hier nur um die Steckung mit evtl. sich daraus ergebenen Problemen welche gelöst werden sollen, alles andere passt schon. Die Hausaufgaben erledige ich selber, aber ganz allein schaffe ich es eben leider nicht, sonst würde ich mir mit Sicherheit das ganze hier sparen und im Bastelkeller sitzen. Ich dachte erst hier kommen Erfahrungswerte von vergleichbaren Modellen bzw. Modellbauern was ich dann so auf mein Modell beziehen könnte, dass es aber so Kompliziert ist hätte ich nicht gedacht, bin aber sehr froh, dass sich das alles so herausstellt, nur so lernt man(ich) dazu.

Wenn letzteres, reine Zeitverschwendung, genau deswegen mach ich nix mehr - was ich jetzt tippe mache ich ,mal eben bei ner Tasse Kaffee bevors mit Sinnvollem losgeht.

Dominik, es gibt auch Leute die über Hilfe sehr dankbar sind. Für dich ist es eine Kleinigkeit, für andere eben ein Problem.

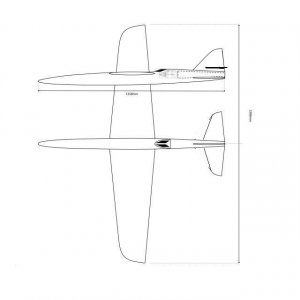

Wenn ersteres - her mit einer Skizze wie es aussehen soll. Fläche aufmalen, Maße ranschreiben, Rumpf dazu, Maße ran, Leitwerk dahinter, Maße ran.

Das Design hat sich noch leicht verändert, Höhenleitwerk sitzt im Seitenleitwerk und hat in der Mitte eine Tiefe von ca.23cm, am Randbogen ca. 12cm und Länge von 70cm. Ja ich weiß, etwas groß, aber so ist es eben.

Klare Vorstellungen was das Ding können soll und wie es wirklich eingesetzt wird.

Es geht um ein Zweckmodell so in der Art wie ein gutmütiger Hotliner.

Ich habe mal den Anfang rausgesucht, einige waren da auch schon dabei, schaut mal bitte hier, da steht es in meiner Frage und wer will kann weiter lesen.

http://www.rc-network.de/forum/show...-für-Zweckmodell?highlight=profil+zweckmodell

Das Problem ist, dass ein optimal eingepasster Rechteckverbinder sämtliches Material im Steg und den Rippen verdrängt, das normalerweise Ober- und Untergurt zusammenhält. Ausserdem ist der Kraftfluss ums Rechteck unharmonischer als um den Kreis; es treten also höhere Spannungsspitzen auf.

Hat jemand mal paar Bilder wo man die Einbindung sieht?

Gruß

Matthias