Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

DG 800 (Freestyle-Version): Baubericht

- Ersteller StratosF3J

- Erstellt am

Gast_67508

User gesperrt

Hallo Christian,

vielleicht einfach mal anders rum, Grüne HT14 9,5% hinten anlegen und soweit ausmittlen und in der Länge anpassen wie Material vorhanden ist.

Dann sieht das sicher ganz anders aus.

Gruß Martin

Hallo Martin,

soviel Praxis zu Deinner Theorie ...

... wie gesagt bin kein Profilexperte, aber das weist du ja.

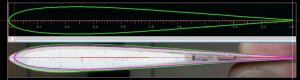

Grün HTxx 9,5 Prozent Profillänge 98 mm ausgerichtet hinten.

Magenta HTxx 8,5 Prozent Profillänge 98 ausgerichtet hinten.

Da sich die Wölbung und Dickenrücklage nun mal nicht bescheißen läßt ist es halt so ...

Ich denke wir sollten abwarten was die Profilschablonen sagen ...

Gruß - Christian

Maggi

User

Bleibt ja nur noch die Frage was nun zeitlich und Aufwandstechnisch besser ist ;-)

Ich würde diesen fehlversuch nehmen und ohne Rücksicht auf verluste als Probiermuster abtun und mal die Schanierlinie testen, sprich Ruder öffnen....nach diesem Ergebnis dann neu machen...denke nämlich dass das nacharbeiten auf Profiltreue um längen aufwendiger ist wie einmal neu machen ;-) Dabei vielleicht doch die Bautips von Achim beachten und im Negativ pressen ;-)

Bin jetzt selber kein Bauprofi und mit Vakuumbauweise (eigentlich Neuling), jedoch durfte ich letzten Winter aktiv sowas mit machen und da wurden genau die geschilderten Bedenken während des Bauens mir erklärt....in der Tad darf man die Kräfte nicht unterschätzen die in so nem Sack auftreten!! Eigentlich logisch dass dort irgendwann im Aushärteprozess was verzieht.

Wir haben die negative dann auf massive Baubretter fixiert und damit gepresst...was glaub ich auch die gängige Art ist um den Druck im Sack gleichmässig dann zu verteilen und ein ordentliches Ergebnis zu erzielen.

Ich würde diesen fehlversuch nehmen und ohne Rücksicht auf verluste als Probiermuster abtun und mal die Schanierlinie testen, sprich Ruder öffnen....nach diesem Ergebnis dann neu machen...denke nämlich dass das nacharbeiten auf Profiltreue um längen aufwendiger ist wie einmal neu machen ;-) Dabei vielleicht doch die Bautips von Achim beachten und im Negativ pressen ;-)

Bin jetzt selber kein Bauprofi und mit Vakuumbauweise (eigentlich Neuling), jedoch durfte ich letzten Winter aktiv sowas mit machen und da wurden genau die geschilderten Bedenken während des Bauens mir erklärt....in der Tad darf man die Kräfte nicht unterschätzen die in so nem Sack auftreten!! Eigentlich logisch dass dort irgendwann im Aushärteprozess was verzieht.

Wir haben die negative dann auf massive Baubretter fixiert und damit gepresst...was glaub ich auch die gängige Art ist um den Druck im Sack gleichmässig dann zu verteilen und ein ordentliches Ergebnis zu erzielen.

Gast_36267

User gesperrt

Ich würde diesen fehlversuch nehmen und ohne Rücksicht auf verluste als Probiermuster abtun ...

Sehe ich aus meiner Ansicht halt komplett anders ... siehe mein Muster und Thomas wird das mit Schablonen nahezu perfekt richten können !

Gruß Martin

Anhänge

Maggi

User

Martin, da geb ich dir sogar Recht dass man das vielleicht noch hinbekommt, auch wenn dann vom Material nicht mehr viel übrig ist ;-)!

Weil die zu bearbeitende Fläche eher klein ist, und man beim Schleifen hier sicherlich noch etwas tricksen kann wirds schon schief gehen...der Erbauer kann es ja mal machen und dann sieht er selber wie aufwendig dass unterm Strich ist...

für weitere Teile am Modell wie Flächen z.B. sollte man sich den Fertigungsschritt vielleicht optimieren, denn ne komplette Flächenhälfte bringt man dann per Schablone sicherlich nicht mehr so einfach und leicht hin ;-)

Bitte nicht vergessen die Schablone dann größenmässig noch an das vorhandene Teil anzupassen ;-)

Weil die zu bearbeitende Fläche eher klein ist, und man beim Schleifen hier sicherlich noch etwas tricksen kann wirds schon schief gehen...der Erbauer kann es ja mal machen und dann sieht er selber wie aufwendig dass unterm Strich ist...

für weitere Teile am Modell wie Flächen z.B. sollte man sich den Fertigungsschritt vielleicht optimieren, denn ne komplette Flächenhälfte bringt man dann per Schablone sicherlich nicht mehr so einfach und leicht hin ;-)

Bitte nicht vergessen die Schablone dann größenmässig noch an das vorhandene Teil anzupassen ;-)

StratosF3J

User

Hallo zusammen,

ich bin wirklich sehr angetan, wie viel Mühe und Zeit ihr alle in den Profilvergleich rein steckt. Das finde ich wirklich klasse und das meine ich auch ehrlich so. Ich sehe, dass ich noch viel Potential nach oben habe. Na ja ist ja auch erst mein zweites HR. Und bestimmt nicht mein letztes .

.

Was mir bei dem Profilvergleich aufgefallen ist, dass der Mittelpunkt der Nasenleiste zu hoch gewählt wurde. Schiebt man diesen 0,5 - 0,7mm nach unten ist die Abweichung nicht mehr so signifikant. Ich musste nach dem Verpressen noch Mumpe händisch auf die Nasenleiste geben, damit die Löcher ausreichend gefüllt sind. Dies könnte einen falschen Scheitelpunkt der NL erbracht haben.

Letztendlich werde ich bald die Schablonen bekommen und dann wäge ich ab, ob es ein Baumuster wird, oder in die Testphase überführt wird. Wobei ich ja nur noch das Ruder beweglich machen muss, Folie drauf zwei Löcher rein und dann ab zum Testen. Also in die Tonne kommt mir das HR bestimmt nicht .

.

Christian, du schreibst etwas von Profillänge 98mm. Meinst Du damit die Tiefe? An der WR sollten es jedoch 90mm sein, evtl. 91mm da ich ja noch die NL verrunden will!

ich bin wirklich sehr angetan, wie viel Mühe und Zeit ihr alle in den Profilvergleich rein steckt. Das finde ich wirklich klasse und das meine ich auch ehrlich so. Ich sehe, dass ich noch viel Potential nach oben habe. Na ja ist ja auch erst mein zweites HR. Und bestimmt nicht mein letztes

.

.Was mir bei dem Profilvergleich aufgefallen ist, dass der Mittelpunkt der Nasenleiste zu hoch gewählt wurde. Schiebt man diesen 0,5 - 0,7mm nach unten ist die Abweichung nicht mehr so signifikant. Ich musste nach dem Verpressen noch Mumpe händisch auf die Nasenleiste geben, damit die Löcher ausreichend gefüllt sind. Dies könnte einen falschen Scheitelpunkt der NL erbracht haben.

Letztendlich werde ich bald die Schablonen bekommen und dann wäge ich ab, ob es ein Baumuster wird, oder in die Testphase überführt wird. Wobei ich ja nur noch das Ruder beweglich machen muss, Folie drauf zwei Löcher rein und dann ab zum Testen. Also in die Tonne kommt mir das HR bestimmt nicht

.

.Christian, du schreibst etwas von Profillänge 98mm. Meinst Du damit die Tiefe? An der WR sollten es jedoch 90mm sein, evtl. 91mm da ich ja noch die NL verrunden will!

Zuletzt bearbeitet:

Hmja, nach dieser Darstellung geht`s vielleicht schon noch zu korrigieren. Mal die Schablonen abwarten und insbesondere auch im Mittelbereich die Abweichungen vermessen. Wie gesagt ist es kein Problem, mit ein paar Lagen Japanpapier und Parkettlack das fehlende Material aufzubauen und schleiftechnisch nach einer Schablone akkurat einzustraken. Ob`s die Arbeit wert ist, kannst Du frei entscheiden. Ich denke, wichtiger sind die Erkenntnisse die man aus dem (mehr oder weniger?) Fehlversuch gewinnen kann: die Theorie ist grau, die Praxis zeigt`s! Für den Flügelbau hast Du sicher ein paar wertvolle Erkenntnisse gewonnen:Sehe ich aus meiner Ansicht halt komplett anders ... siehe mein Muster und Thomas wird das mit Schablonen nahezu perfekt richten können !

Gruß Martin

- 0,2barg Unterdruck passt soweit!

- Vakuum nur anwenden, wenn zwischen beiden Negativen gepresst (oder Kerne aus XPS)

- Profil-/ Formtreue ist erst Mal wichtiger, als eine möglichst weit herumgezogene Nasenleiste (beide Wünsche auf einmal geht imho sowieso nur mit XPS)

- Stege waren ok vorbereitet, das Untermaß kannst Du für die Klappenstege der Flügel übernehmen.

- für Beulen und kleinere Fehler gibt`s Schleifmittel und die Papier-/ Parkettlackmethode: Korrekturen werden unsichtbar sein nach dem Folieren!

Die Flügel werden mit den gewonnenen Erfahrungen ein Kinderspiel! Keine Bange

PS: eine nachträglich aus CF-Rovings/ Mumpe aufgebrachte und eingestrakte NL ist super robust und auch mal "nahkampftauglich"

Und nur ungefähr 1h Mehrarbeit...

Und nur ungefähr 1h Mehrarbeit...Gast_67508

User gesperrt

Hallo Thomas,

Martin hat in seinem Bild das Profil mit Sehne um 0,35 Grad nach unten gedreht ...

Beim Verschleifen des Leitwerks ist wichtig, dass du das gesamt Leitwerk in eine Referenz bekommst.

Sprich die Profilschablonen müssen beim Aufllegen zur gleichen Horizontalen stehen, dann siehst Du auch gleich wie das gesamte Leitwerk gepresst ist.

Hoffe es ist verständlich ... da du sonst eine Verwindung produziertst.

Gruß - Christian

Martin hat in seinem Bild das Profil mit Sehne um 0,35 Grad nach unten gedreht ...

Beim Verschleifen des Leitwerks ist wichtig, dass du das gesamt Leitwerk in eine Referenz bekommst.

Sprich die Profilschablonen müssen beim Aufllegen zur gleichen Horizontalen stehen, dann siehst Du auch gleich wie das gesamte Leitwerk gepresst ist.

Hoffe es ist verständlich ... da du sonst eine Verwindung produziertst.

Gruß - Christian

PIK 20

User

Profiltheorie und Bauausführung

Profiltheorie und Bauausführung

Hallo,

eine sehr interessante Entwicklung im Beitrag. Da wird und wurde mit den allerfeinsten Programmen und mit ernsthaften Diskussionen über das für und Wider von verschiedenen Profilen diskutiert.

Ich sage es mal ganz frech: Diskussion um der Diskussion willen oder Diskutieren um des Kaisers Bart.

Bei der konventionellen Methode "Positivbauweise", Styro/Abachi sind Bauungenauigkeiten fast nicht auszuschließen, egal ob man mit Vakuum oder Schraubzwingen arbeitet.

Über die Herstellung in Formen erübrigt sich jede Diskussion. Wenn die Daten stimmten, die Fräse korrekt gearbeitet hat, kann ja nichts mehr schief gehen. Der Aufwand ist enorm, da kauft man besser fertig.

Eine gute Alternative ist wie auch schon geschrieben die "Positivbauweise" mit Kernen aus XPS und dünnem, harten Furnier. Da braucht und kann man gar nichts verfälschend "verschleifen". Als Oberfläche dann ein GfK-Beschichtung. Ergibt auch eine leichte Konstruktion. Der Gewichtsunterschied bei XPS/Styro ist bei den modernen dünnen Profilen vernachlässigbar.

Seit einiger Zeit arbeite ich nach letzter Methode und verpresse als Fossil im Modellbau mit Schraubzwingen.

Jetzt hat der arme Thomas ganz stolz sein Produkt präsentiert und er wird nun von allen arg gebeutelt.

Aber seid doch mal ehrlich: Wenn man ein HLw als einteiliges Teil baut, sich wirklich Mühe gegeben hat genau zu arbeiten, das Ganze geschliffen hat und die Profilgenauigkeit nur am Randbogen beurteilen kann, sind doch die meisten ganz Stolz aufs Ergebnis........Aber wie siehst in der Mitten aus? Nur eine Voll-Negativschablone kann die Güte zeigen. Wer machts so?

Zum Schluss heißt es dann, geflogen sind sie immer schon alle, aber wie?

Der eine bemüht sich mehr als der andere, das ist letztlich jedem selbst überlassen.

Gruß Heinz

Ganz wichtig: Zeigt keine Bilder von euren Profilkreationen!!!!!!!!

Profiltheorie und Bauausführung

Hallo,

eine sehr interessante Entwicklung im Beitrag. Da wird und wurde mit den allerfeinsten Programmen und mit ernsthaften Diskussionen über das für und Wider von verschiedenen Profilen diskutiert.

Ich sage es mal ganz frech: Diskussion um der Diskussion willen oder Diskutieren um des Kaisers Bart.

Bei der konventionellen Methode "Positivbauweise", Styro/Abachi sind Bauungenauigkeiten fast nicht auszuschließen, egal ob man mit Vakuum oder Schraubzwingen arbeitet.

Über die Herstellung in Formen erübrigt sich jede Diskussion. Wenn die Daten stimmten, die Fräse korrekt gearbeitet hat, kann ja nichts mehr schief gehen. Der Aufwand ist enorm, da kauft man besser fertig.

Eine gute Alternative ist wie auch schon geschrieben die "Positivbauweise" mit Kernen aus XPS und dünnem, harten Furnier. Da braucht und kann man gar nichts verfälschend "verschleifen". Als Oberfläche dann ein GfK-Beschichtung. Ergibt auch eine leichte Konstruktion. Der Gewichtsunterschied bei XPS/Styro ist bei den modernen dünnen Profilen vernachlässigbar.

Seit einiger Zeit arbeite ich nach letzter Methode und verpresse als Fossil im Modellbau mit Schraubzwingen.

Jetzt hat der arme Thomas ganz stolz sein Produkt präsentiert und er wird nun von allen arg gebeutelt.

Aber seid doch mal ehrlich: Wenn man ein HLw als einteiliges Teil baut, sich wirklich Mühe gegeben hat genau zu arbeiten, das Ganze geschliffen hat und die Profilgenauigkeit nur am Randbogen beurteilen kann, sind doch die meisten ganz Stolz aufs Ergebnis........Aber wie siehst in der Mitten aus? Nur eine Voll-Negativschablone kann die Güte zeigen. Wer machts so?

Zum Schluss heißt es dann, geflogen sind sie immer schon alle, aber wie?

Der eine bemüht sich mehr als der andere, das ist letztlich jedem selbst überlassen.

Gruß Heinz

Ganz wichtig: Zeigt keine Bilder von euren Profilkreationen!!!!!!!!

Hallole,

mein pragmatischer Ansatz:

Die Beule leicht beischleifen und das Ding so verwenden wie es ist. Ich wette eine Kiste Bier keiner der hier anwesenden kann ohne Windkanal eine merkliche Änderung feststellen geschweige denn in einem "Blindtest" Vor oder Nachteile erfliegen, die nennenswert sind. Es geht hier in der Tat um des Kaisers Bart. Zudem reden wir hier von einem Höhenleitwerk.

Ist schon etwas peinlich über was für einen "Furz" hier eine Abhandlung gemacht wird. Es mag bessere Verarbeitungsansätze geben. das bringt in dem Fall aber nicht weiter, weil alle Kerne schon vorhanden sind.

Also Tom, lass das Ding so und falls was ist schieben wir es aufs Wetter .

.

Gruß

Onki

mein pragmatischer Ansatz:

Die Beule leicht beischleifen und das Ding so verwenden wie es ist. Ich wette eine Kiste Bier keiner der hier anwesenden kann ohne Windkanal eine merkliche Änderung feststellen geschweige denn in einem "Blindtest" Vor oder Nachteile erfliegen, die nennenswert sind. Es geht hier in der Tat um des Kaisers Bart. Zudem reden wir hier von einem Höhenleitwerk.

Ist schon etwas peinlich über was für einen "Furz" hier eine Abhandlung gemacht wird. Es mag bessere Verarbeitungsansätze geben. das bringt in dem Fall aber nicht weiter, weil alle Kerne schon vorhanden sind.

Also Tom, lass das Ding so und falls was ist schieben wir es aufs Wetter

.

.Gruß

Onki

Gast_67508

User gesperrt

Ist schon etwas peinlich über was für einen "Furz" hier eine Abhandlung gemacht wird. Es mag bessere Verarbeitungsansätze geben. das bringt in dem Fall aber nicht weiter, weil alle Kerne schon vorhanden sind.

Also Tom, lass das Ding so und falls was ist schieben wir es aufs Wetter.

... 100 Punkte !!!

um es mit deinen Worten zu sagen ... Thomas fragt zukünftig nicht nach jedem "Furz" und will über alles die genauesten Informationen haben. Sei es bei der Materialauswahl oder Bauweise etc. ... und ich bin ganz bei Dir !!!

Sorry, nimm es mir nicht böse, aber Thomas hinterfragt jedes Thema sehr detailiert, und hat daher auch das Anrecht entsprechendes Feedback zu bekommen.

Es haben ja neben diesen Berichten auch persönliche Besuche und einige PN´s stattgefunden.

Nicht zuletzt steckt in der aerodynamischen Auslegung auch 1 - 2 Stunden Arbeit. Sonst können wir uns ja getrost wieder das NACA draufschnallen.

Entschuldigung, aber das musste ich jetzt mal loswerden. Mir ist schon klar, dass für viele unsere Beiträge etwas OT sind.

Leuten wie Mark Drela und Co sind auch einen harten und steinigen Weg gegangen bis sie zu ihren Erkenntnissen gelangt sind.

Aber kein Problem ich klink mich dann hier mal aus ...

Gruß - Christian

StratosF3J

User

Hallo zusammen,

ich persönlich finde die Diskussion gut und für mich wertschöpfend. Ich sehe Arbeitsabläufe die ich noch besser und genauer machen kann, bzw. Ansätze die ich neu überdenken muss. Hierfür ist doch so ein Forum genau das richtige.

Ihr kennt doch den Leitsatz: Das Bessere ist dem Guten Feind! Wo würden wir heute stehen, wenn wir uns nicht kontinuierlich weiterentwickeln würden So sehe ich das auch bei meinen Fähigkeiten. Ich will mich kontinuierlich verbessern. Dazu gehört konstruktive Kritik genauso dazu wie Motivation.

So sehe ich das auch bei meinen Fähigkeiten. Ich will mich kontinuierlich verbessern. Dazu gehört konstruktive Kritik genauso dazu wie Motivation.

In diesem Sinne warte ich auf die Schablonen und werde diese hoffentlich richtig anwenden. Hinweis von Christian habe ich verstanden, will ja keine QR Funktion im HR haben .

.

ich persönlich finde die Diskussion gut und für mich wertschöpfend. Ich sehe Arbeitsabläufe die ich noch besser und genauer machen kann, bzw. Ansätze die ich neu überdenken muss. Hierfür ist doch so ein Forum genau das richtige.

Ihr kennt doch den Leitsatz: Das Bessere ist dem Guten Feind! Wo würden wir heute stehen, wenn wir uns nicht kontinuierlich weiterentwickeln würden

So sehe ich das auch bei meinen Fähigkeiten. Ich will mich kontinuierlich verbessern. Dazu gehört konstruktive Kritik genauso dazu wie Motivation.

So sehe ich das auch bei meinen Fähigkeiten. Ich will mich kontinuierlich verbessern. Dazu gehört konstruktive Kritik genauso dazu wie Motivation.In diesem Sinne warte ich auf die Schablonen und werde diese hoffentlich richtig anwenden. Hinweis von Christian habe ich verstanden, will ja keine QR Funktion im HR haben

.

.Maggi

User

Ich frag mich manchmal warum Leute dann den ganzen Furz lesen und sich drüber aus lassen, wenn sie es eh schon besser wissen?!?

Ich denke hier kann man auch mal schön sehen, wie unschön was aus dem Sack kommen kann...ansonsten wird das ja trivial abgetan, als ob das selbstverständlich ist in der Bauweise Top Quali zu bekommen.....dem ist aber nicht so und man benötigt schon ein gewisses Know How....ob dieses jeder für sich durch Fehler lernen muss lass ich dahin gestellt....ich bin froh wenn ich vor Fehlerquellen gewarnt werde und mir jemand zeigt wie es richtig gehört....ob ichs dann anwende bleibt dann ja meine Entscheidung...jedenfalls wird der Thread Starter irgendwann hoffentlich sagen wenn ihm mit guten Ratschlägen reicht :-D

Ich denke hier kann man auch mal schön sehen, wie unschön was aus dem Sack kommen kann...ansonsten wird das ja trivial abgetan, als ob das selbstverständlich ist in der Bauweise Top Quali zu bekommen.....dem ist aber nicht so und man benötigt schon ein gewisses Know How....ob dieses jeder für sich durch Fehler lernen muss lass ich dahin gestellt....ich bin froh wenn ich vor Fehlerquellen gewarnt werde und mir jemand zeigt wie es richtig gehört....ob ichs dann anwende bleibt dann ja meine Entscheidung...jedenfalls wird der Thread Starter irgendwann hoffentlich sagen wenn ihm mit guten Ratschlägen reicht :-D

Hallo!

Auch auf die Gefahr hin, dass ich mich jetzt nochmal wiederhole: Die (mit etwas Mühe ausreichend korrigierbaren) Abweichungen am HR können und sollten wertvolle Handlungs-Hinweise für den Bau der Flügel sein. Dies war der ganz pragmatische Ansatz meiner vorigen Beiträge, besonders #87. Und die Außenflügel werden sich fertigungstechnisch wohl sehr ähnlich präsentieren als das HR, es ist daher eine prima Referenz. Und nochmal, eine fehlerhafte Wölbung ist unbedingt zu vermeiden. Onki, so was würde man unkorrigiert am HR wirklich sehr deutlich merken! Ein exaktes Erfliegen von SP/ EWD durch Bahnneigung kannst Du mit verwölbtem HR völlig vergessen. Ebenso wirkt sich eine verfälschte Wölbung am Außenflügel merklich aus und kann auch ähnlich leicht auftreten wie am HR.

Für theoretische/ akademische "Fürze" bin ich der falsche Ansprechpartner.

Auch auf die Gefahr hin, dass ich mich jetzt nochmal wiederhole: Die (mit etwas Mühe ausreichend korrigierbaren) Abweichungen am HR können und sollten wertvolle Handlungs-Hinweise für den Bau der Flügel sein. Dies war der ganz pragmatische Ansatz meiner vorigen Beiträge, besonders #87. Und die Außenflügel werden sich fertigungstechnisch wohl sehr ähnlich präsentieren als das HR, es ist daher eine prima Referenz. Und nochmal, eine fehlerhafte Wölbung ist unbedingt zu vermeiden. Onki, so was würde man unkorrigiert am HR wirklich sehr deutlich merken! Ein exaktes Erfliegen von SP/ EWD durch Bahnneigung kannst Du mit verwölbtem HR völlig vergessen. Ebenso wirkt sich eine verfälschte Wölbung am Außenflügel merklich aus und kann auch ähnlich leicht auftreten wie am HR.

Für theoretische/ akademische "Fürze" bin ich der falsche Ansprechpartner.

Mögliche Ursachen für Deformation

Aufbau

z.B.

1 Unterschale, Kern, Beplankung oben. Stapel in Sack a) mit Oberschale und Gewicht / b) ohne Oberschale und Gewicht drauf

2 Unterschale, Beplankung unten, Kern, Beplankung oben. Stapel in Sack mit Oberschale und Gewicht/ohne Oberschale und Gewicht drauf

3 Unterschale, Kern, Beplankung oben. Folie diese zum Tisch hin luftdicht geschlossen oder

4 Unterschale, Beplankung unten, Kern, Beplankung oben. Folie diese zum Tisch hin luftdicht geschlossen

Bei 1 könnte ich mir vorstellen, dass bei b) sich die Unterschale mit Kern sich zur steiferen Beplankung wölbt

Bei 2 ist die Beplankung oben und unten gleich steif, zur Sicherheit wäre b) zu bevorzugen

Bei 3 und 4 ist keine Verformung der Unterschale möglich

Mit/ohne Fixierung Kern/Schale

Ein leichtes Verrutschen des Stapels Richtung EL führt natürlich zum Verlust der Profiltreue.

Verformung durch Unterdruck

Ich habe die Dicke eines Styroblockes im Vacuumsack von außen gemessen. Ohne /mit Vaccum konnte ich keinen Unterschied feststellen. Auch bei -0,4bar nicht. Allerdings kein Dauertest über 24 Std.

Wolfgang

Aufbau

z.B.

1 Unterschale, Kern, Beplankung oben. Stapel in Sack a) mit Oberschale und Gewicht / b) ohne Oberschale und Gewicht drauf

2 Unterschale, Beplankung unten, Kern, Beplankung oben. Stapel in Sack mit Oberschale und Gewicht/ohne Oberschale und Gewicht drauf

3 Unterschale, Kern, Beplankung oben. Folie diese zum Tisch hin luftdicht geschlossen oder

4 Unterschale, Beplankung unten, Kern, Beplankung oben. Folie diese zum Tisch hin luftdicht geschlossen

Bei 1 könnte ich mir vorstellen, dass bei b) sich die Unterschale mit Kern sich zur steiferen Beplankung wölbt

Bei 2 ist die Beplankung oben und unten gleich steif, zur Sicherheit wäre b) zu bevorzugen

Bei 3 und 4 ist keine Verformung der Unterschale möglich

Mit/ohne Fixierung Kern/Schale

Ein leichtes Verrutschen des Stapels Richtung EL führt natürlich zum Verlust der Profiltreue.

Verformung durch Unterdruck

Ich habe die Dicke eines Styroblockes im Vacuumsack von außen gemessen. Ohne /mit Vaccum konnte ich keinen Unterschied feststellen. Auch bei -0,4bar nicht. Allerdings kein Dauertest über 24 Std.

Wolfgang

Frank Thorn

User

Um etwaige Positionierungsprobleme der Kerne zu vermeiden, habe ich bei meinem aktuellen Projekt die Kerne mit ein paar Tropfen Belizell in der Unterschale fixiert. Ich baue gemäß 1) in Wolfgangs Aufzählung und meine Kerne haben hinten 30 mm Auslauf. Dort setze ich eine Anschlagleiste ein. (Siehe Baubericht LS10 1:3 von Kneubi)

Gruß

Frank

Gruß

Frank

Abstimmung

Abstimmung

Nachdem die Ursachenforschung langsam abgleitet...und die Ursache Unterdruck auszschließen ist,

plädiere ich auf die bereits erwähnte Möglichkeit:

Die Unterschale hat sich wegen der geringen Stabilität an das stabilere HLW "angepasst".

Man hätte die Unterschale also auch ganz weglassen können....

Abhilfe:

Baubrett in größe des LW!

Darauf dann den Stapel Schalen Kerne usw. mit Malerkrepp fixieren, ab in den Sack.

Jetzt wird der Stapel gegen die steife Unterlage gepresst, Verpressen und verrutschen(fast) unmöglich.

Viel Erfolg beim nächsten Teil

Wolfgang

Abstimmung

Nachdem die Ursachenforschung langsam abgleitet...und die Ursache Unterdruck auszschließen ist,

plädiere ich auf die bereits erwähnte Möglichkeit:

Die Unterschale hat sich wegen der geringen Stabilität an das stabilere HLW "angepasst".

Man hätte die Unterschale also auch ganz weglassen können....

Abhilfe:

Baubrett in größe des LW!

Darauf dann den Stapel Schalen Kerne usw. mit Malerkrepp fixieren, ab in den Sack.

Jetzt wird der Stapel gegen die steife Unterlage gepresst, Verpressen und verrutschen(fast) unmöglich.

Viel Erfolg beim nächsten Teil

Wolfgang