StratosF3J

User

Hi Jochen,

Die Schablonen sind gut und sicher angekommen . Leider war heute sehr viel los und ich bin noch nicht dazu gekommen Bilder zu machen, aber ich kann sagen, alles halb so schlimm. Ich bekomme alles gut hin. Bilder folgen noch.

. Leider war heute sehr viel los und ich bin noch nicht dazu gekommen Bilder zu machen, aber ich kann sagen, alles halb so schlimm. Ich bekomme alles gut hin. Bilder folgen noch.

Vielen Dank Jochen. Du hast einen bei mir gut!

Gruß

Thomas

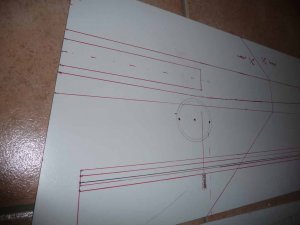

Die Schablonen sind gut und sicher angekommen

. Leider war heute sehr viel los und ich bin noch nicht dazu gekommen Bilder zu machen, aber ich kann sagen, alles halb so schlimm. Ich bekomme alles gut hin. Bilder folgen noch.

. Leider war heute sehr viel los und ich bin noch nicht dazu gekommen Bilder zu machen, aber ich kann sagen, alles halb so schlimm. Ich bekomme alles gut hin. Bilder folgen noch.Vielen Dank Jochen. Du hast einen bei mir gut!

Gruß

Thomas

. Nase ist gut geworden, aber nach dem max. Dickenpunkt schnürt sich das Profil zu sehr ein

. Nase ist gut geworden, aber nach dem max. Dickenpunkt schnürt sich das Profil zu sehr ein  .

.

Denn ich will ja mit 80 Biax belegen.

Denn ich will ja mit 80 Biax belegen.

.

.